Чтобы металлические изделия не разрушались от коррозии, требуется надежная защита. Один из популярных способов защитить сталь от ржавления — гальваническое покрытие.

Нанесение на металлические поверхности специального защитного слоя не только гарантирует стойкость к ржавчине, но и повышает стойкость и электропроводность обрабатываемой детали.

В материале Profbau вы узнаете, что такое гальванопокрытие, в чем суть и преимущества этого процесса, как гальванизация влияет на свойства стали, какие виды покрытий бывают и какие требования предъявляются к технологии.

В чем суть гальванической обработки

Метод гальванизации был создан еще в начале 19 века. Целью изобретения было улучшить механические свойства материала. Автор идеи Б. Якоби провел множество опытов, прежде чем достиг нужного результата. В итоге ученый разработал технологию электрохимической обработки металла.

Гальванику начали применять в изготовлении монет, различных инструментов для типографий и художественных мастерских. Со временем гальванопокрытие внедрили в производство деталей, заготовок и конструкций для промышленных станков, машин, электроприборов, бытовой техники.

Но что значит гальваника металла? Гальванизация приводит к появлению на обрабатываемой детали тонкого защитного покрытия из различных сплавов: меди, олова, цинка и других.

Особенности технологии

Для получения гальванического покрытия стальной образец обрабатывают поэтапно. Алгоритм гальванизации выглядит так:

- Подготовка электролита

Электролитический раствор готовят из определенного набора компонентов. Выбор зависит от того, какое покрытие необходимо получить, от толщины гальванической пленки, материала детали.

Поэтому для каждого образца вне зависимости от ее технических характеристик и назначения готовится раствор с определенным составом.

- Подключение анодов

Чтобы задействовать реакцию, одной химии недостаточно. Понадобится еще и ток. Это значит,что в раствор необходимо погрузить два анода и подсоединить к ним положительный контакт от источника постоянного электротока.

- Погружение заготовки в жидкость

Образец перед погружением в гальванизирующую жидкость обрабатывают наждачкой. После обработки изделие размещают между анодами и надежно закрепляют.

Следующий этап — к заготовке подсоединяется минусовый контакт источника напряжения. Обрабатываемая конструкция становится катодом. Цепь замыкается.

Деталь заливают гальванизирующей смесью так, чтобы жидкость полностью покрывала ее поверхность. Время, которое потребуется для этой процедуры, напрямую зависит от толщины защитного слоя.

На заметку. Образование гальванического слоя связано с активностью частиц, несущих положительный и отрицательный заряды. Цинковые или медные частицы, которые присутствуют в гальванизирующей смеси, стремятся к катоду и прилипают к нему. Частицы несут положительный заряд, а катод — отрицательный. Плюс притягивается к минусу.

Когда частицы осядут, они образуют тонкое защитное покрытие.

В чем цель гальванизации

Гальванический способ обработки применяется с разными целями в зависимости от назначения будущего изделия, условий эксплуатации, технических требований.

- Хромирование. При этом способе обработки используется гальванический метод нанесения слоя хрома на деталь. Покрытие защищает заготовку от ржавчины, обеспечивает высокие декоративные качества.

- Цинкование. Гальваника позволяет наносить на черные металлические сплавы защитный слой цинка. Качественная оцинковка защищает стальную поверхность от коррозии. Оцинкованные изделия выдерживают воздействие воды, солей, технических жидкостей, химикатов, паров, которые вызывают появление ржавчины. Поэтому оцинкованные конструкции могут длительное время эксплуатироваться в условиях повышенной влажности. Цинкование применяют в производстве труб, резервуаров, строительных металлоконструкций, промышленных станков, автомобилей, спецтехники.

- Гальванопластика. Эта технология применяется, когда нужно изготовить точную копию заготовки со сложной рельефной поверхностью.

Кроме того, гальванику используют в изготовлении и ремонте ювелирных украшений. Гальванизация позволяет выполнить декоративную обработку металла, восстановить поврежденную поверхность, улучшить общий вид изделия.

Методы получения гальванического покрытия

Для получения гальванопокрытия необходимо один сплав распределить тонким слоем по поверхности другого материала. Для образования защитной пленки использует два метода.

Катодное напыление

Чтобы отделить молекулы гальванизированного металла, на него воздействуют разреженным газом, который образуется под действием электродуги. Полученные частицы оседают на основной поверхности, образуют тонкий слой защиты.

Минус технологии — загрязнение обработанного изделия, появление ржавчины. Это происходит из-за взаимодействия металла с газом.

Анодное нанесение

Суть метода в том, чтобы с помощью анодной поляризации получить оксидную пленку на основном изделии. Распространенный способ анодирования — электрохимический. Заготовку погружают в гальваническую жидкость, где под действием тока происходит химическая реакция между двумя разными сплавами. Частицы металла налипают на поверхность детали.

При анодном нанесении снижается риск появления коррозии. Если ржавление и происходит, то только поверхностно.

Этот метод получения гальванопокрытия считается более эффективным, чем катодное распыление.

В чем плюсы гальванопокрытия

К преимуществам гальваники относят следующие:

- Технология может применяться для конструкций, заготовок любой формы и сложности поверхности.

- Защитная пленка получается ровной, с одинаковой толщиной.

- Металлическая пленка обладает хорошей адгезией с обработанной поверхностью.

- Гальваника помогает улучшить защиту стали от коррозии.

- Деталь получает лучшие декоративные свойства.

- Технология позволяет наносить защитную пленку разной толщины (параметр легко регулируется).

Реализация этого способа обработки стальных изделий осуществляется по отработанному алгоритму без значительных денежных затрат.

Какие бывают гальванические покрытия

В производстве используются разные виды покрытий в зависимости от выбранных сплавов. Результат также будет различаться.

Хром

Хромирование — популярный способ защиты стальных поверхностей. Хромированная деталь устойчива к коррозии, преждевременному износу, воздействию технических жидкостей, реагентов.

Кроме того, хромированный образец смотрится эстетично. С помощью хромирования можно скрыть мелкие повреждения, восстановить первоначальную эстетику изделия.

Медь

Для медирования используются смеси на основе кислот и щелочей. Медь наносится в один или несколько слоев для усиления защитных свойств.

Медное покрытие препятствует появлению коррозии, несет эстетическую функцию.

Цинк

Цинкование применяется для защиты черных металлических сплавов от появления ржавчины. Цинковый слой выдерживает воздействие воды, технической жидкости, кислотно-щелочной среды.

Гальваническую оцинковку проводят для трубопроката, деталей спецтехники, автомобилей и промышленного оборудования, строительных конструкций, резервуаров, предназначенных для хранения различных жидкостей, включая топливо и нефтепродукты.

Срок эксплуатации оцинкованного изделия без ржавления ограничен только периодом разрушения цинкового покрытия.

Железо

Железнение применяют для повышения прочности изделия. Дополнительным слоем железа покрывают детали, подверженные быстрому износу и механическим повреждениям во время эксплуатации.

Никель

Никелевым сплавом покрывают медные, алюминиевые, стальные изделия. Никелирование помогает защитить заготовку от преждевременного износа, механических повреждений, воздействия кислотно-щелочной среды.

Латунь

Чтобы получить латунное защитное покрытие, используются калий-натриевые электролиты и цинк. Латунирование позволяет равномерно распределить пленку по основной поверхности.

С помощью латуни сохраняют эстетику заготовки, улучшают ее декоративные свойства. Также латунирование применяется для металлических конструкций, на которые наклеиваются прорезиненные или резиновые накладки.

Родий

Родирование или покрытие родием улучшает износостойкость образца. Слой родия повышает защиту заготовки от воздействия кислотно-щелочной среды, химикатов, механических повреждений.

Родий популярен в ювелирной промышленности.

Серебро

Серебрение используется в ювелирной промышленности. Для этого заготовку обрабатывают ионами серебра. Тонкий слой цветного металла придает образцу декоративный вид.

Кроме того, обработку серебром используется в производстве деталей, предназначенных для электроники.

Золото

Для золочения образец погружают в электролит с ионами золота. Технологию применяют для покрытия золотом ювелирных украшений, деталей электроприборов, электроники и так далее. Дополнительный слой золота делает поверхность более яркой, прочной, стойкой к окислению.

Олово

Покрытие оловом называют лужением. Этот способ используют для нанесения оловянного слоя. Лужение применяют в производстве чипов, микросхем, радиоэлектроники, спецтехники, авиационной техники.

Толщина гальванического покрытия металла находится в пределах от 2,5 до 40 мкм. Этот параметр зависит от вида материала, назначения будущей заготовки.

Этапы гальванизации

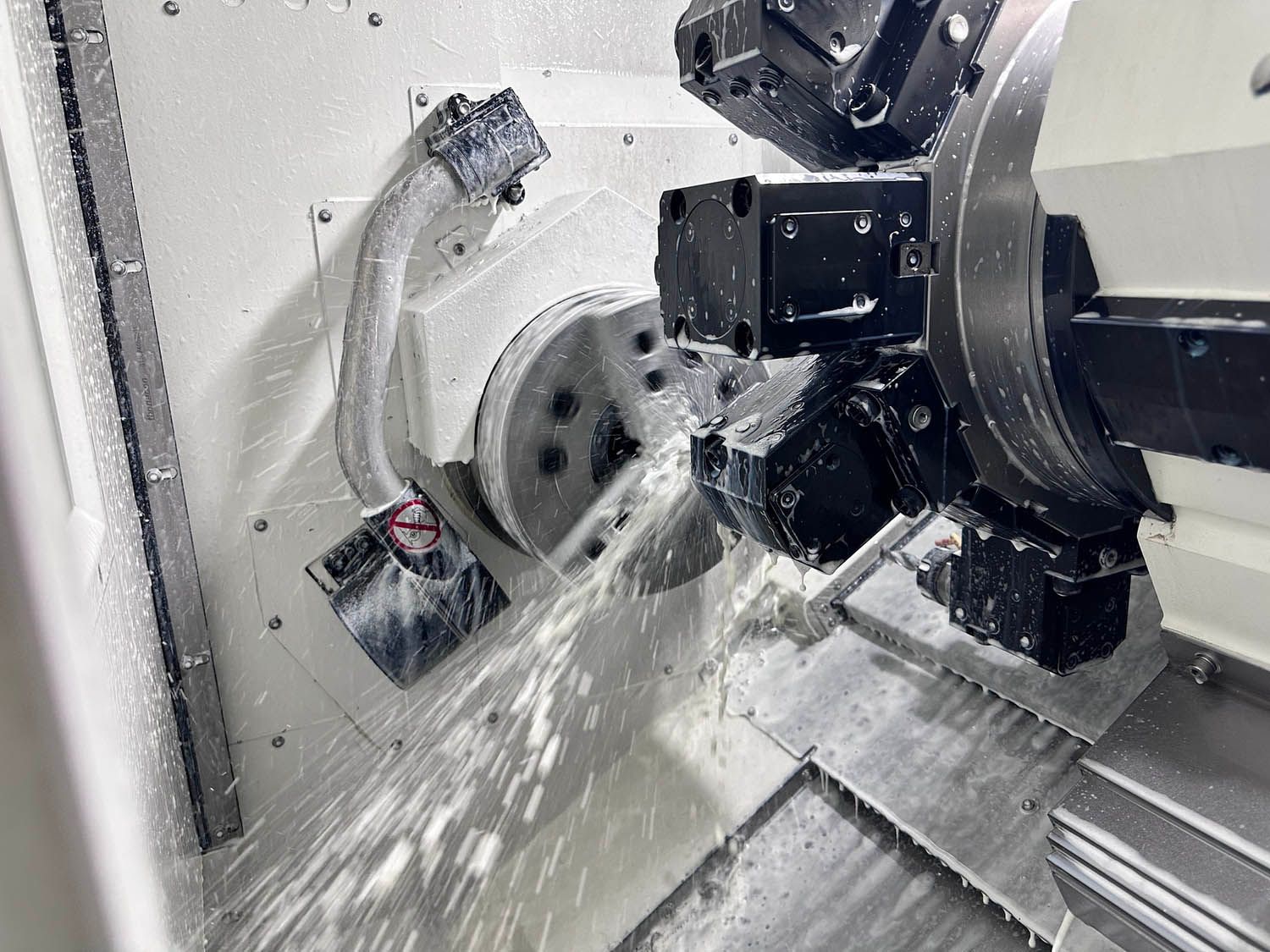

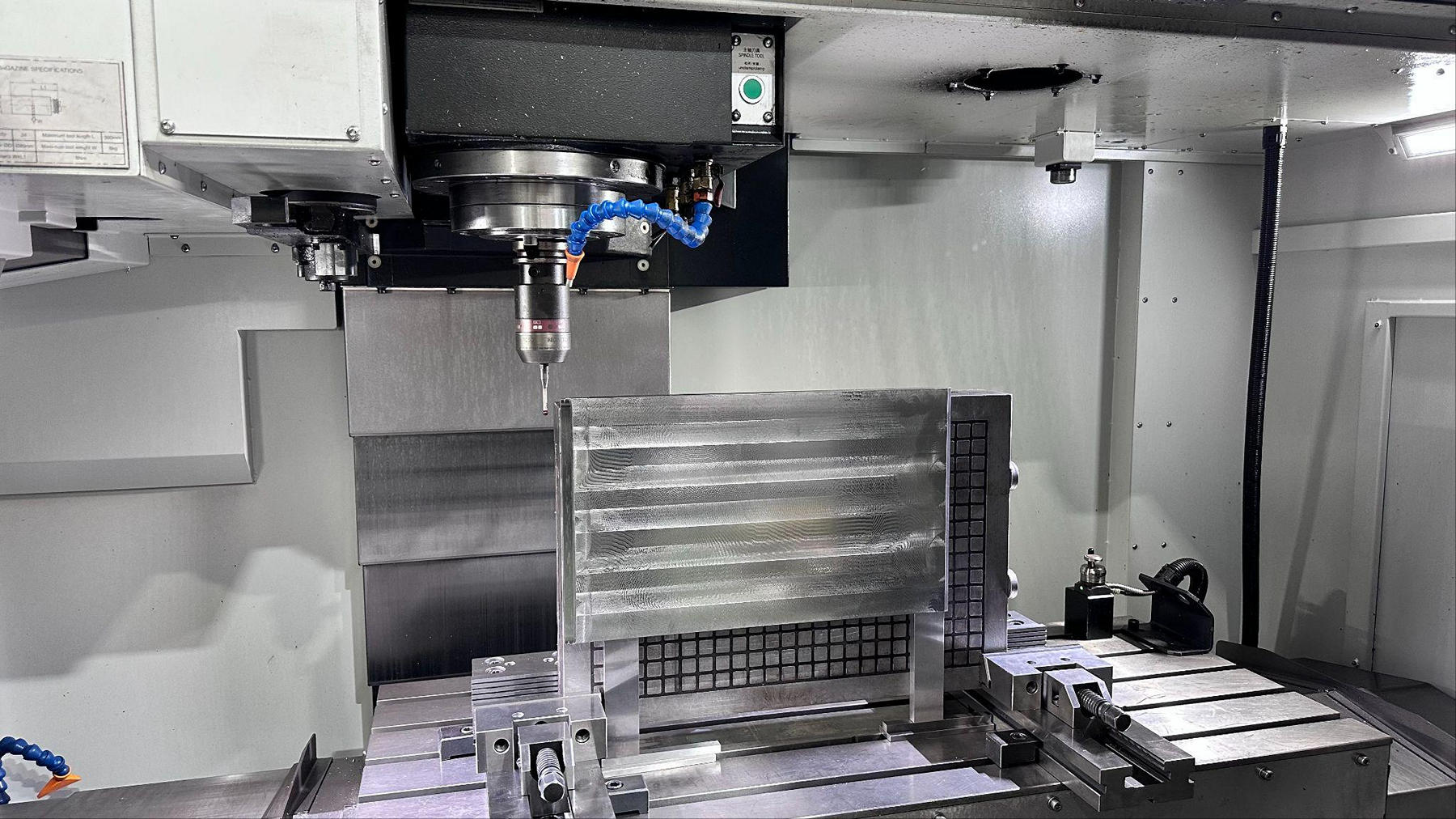

Процесс делится на несколько этапов. Проведение гальваники осуществляется в производственных условиях. Для этого требуется специальное оборудование и растворы.

Подготовка к гальванизации

Перед проведением гальваники проводится подготовка. Образец очищают от пыли, грязи, следов окалины, окисления, коррозии. После очищения деталь обрабатывают наждачной бумагой.

Когда изделие отшлифовано, его обезжиривают спиртом или специальным составом. Необходимо удалить следы масла, нефтепродуктов, технических жидкостей, жирные пятна.

Гальванизация

Для получения гальванопокрытия на металлической поверхности придерживаются следующего алгоритма:

- Специальный резервуар заполняют электролитом. Состав электролитического раствора предварительно рассчитывают.

- На два анода через положительные контакты подают электроток.

- Раствор нагревают до определенной температуры.

- К детали подключают минусовый контакт. Образец медленно погружают в электролит и размещают между двумя анодами.

Дополнительная обработка

После завершения процесса деталь промывают водой и нейтрализуют в щелочи. Эта процедура проводится с целью удаления следов электролитического раствора, препятствует появлению ржавления.

Оценка результата

Когда работы по гальванике завершены, проводят оценку полученного результата. Специальными приборами измеряют толщину защитной пленки, ее равномерность и другие показатели.

Совместимость металлов

Каждый сплав обладает определенным электродным потенциалом. При взаимодействии с электролитической смесью один металл получает отрицательный заряд (катод), а другой — положительный (анод). Химическая реакция запускает процесс ржавления.

Например, контактная коррозия возникает между медью и алюминиевым сплавом. Эти два материала образуют сильную гальванопару. Взаимодействуя между собой, минусовая медь начинает съедать положительный алюминий.

На заметку. Если между собой контактируют разнородные сплавы, появление поверхностной коррозии не избежать. Ржавчина возникает от влаги, которая находится в воздухе. Мельчайшие частицы воды становятся электролитом, что и запускает процесс образования ржавчины.

Совместимость гальванических пар указана в таблице. Контакты между двумя материалами могут быть допустимыми (ДО), ограниченными (ОГР), недопустимыми (НД). Если контакт допустимый, риск появления коррозии минимален. При ограниченном контакте риск повышается. А при недопустимом контакте самая высокая вероятность появления коррозии на основной поверхности.

|

Металл, используемый для гальванизации, покрытия защитной пленкой заготовки |

Цинк |

Алюминиевые сплавы |

Железо |

Латунь |

Бронза |

Медь |

|

Цинк |

ДО |

ДО |

НД |

НД |

НД |

НД |

|

Медь |

ОГР |

НД |

НД |

ОГР |

ОГР |

ДО |

|

Алюминий |

ДО |

ДО |

ОГР |

НД |

НД |

НД |

|

Свинец |

ДО |

ОГР |

ДО |

ОГР |

ОГР |

ОГР |

Из таблицы видно, что цинк совместим с алюминиевой и оцинкованной поверхностью. Медь хорошо взаимодействует с медными изделиями. Свинец совместим с оцинковкой и железными поверхностями, а также показывает средний риск появления коррозии на остальных металлах.

Где используется гальванизация

Технология получения гальванических покрытий применяется в промышленном производстве: машиностроении, станкостроении, приборостроении, авиастроении и судостроении. Без гальваники не обходится изготовление крепежных элементов, метизов, строительных материалов и металлоконструкций, микросхем, бытовой техники, посуды.

Для чего применяют гальванику:

- Защита металлической поверхности от коррозии, окисления, воздействия механических повреждений, кислотно-щелочной среды, химикатов.

- Восстановление декоративных свойств образца.

- Скрытие следов изношенности, мелких повреждений.

- Улучшение технико-рабочих свойств основной поверхности.

Как гальванизация влияет на свойства металлов

Гальваническое покрытие оказывает сильное влияние на основной сплав. Может значительно снизиться сопротивление усталости стали. Материал становится хрупким. Такое явление называют наводороживанием.

В широком смысле наводороживание — процесс, который ухудшает физические и механические свойства стального сплава. Это происходит из-за того, что в структуру металла включается водород, выделяемый во время химической реакции. Даже минимальный процент водорода способен негативно повлиять на сталь. Разберемся подробно с этим явлением.

- От чего зависит интенсивность воздействия наводороживания

При использовании цианистого электролитического раствора наблюдается максимальный эффект наводороживания. Если применять кислотные растворы, негативный эффект будет меньше, но и его хватит на то, чтобы повлиять на прочность металла.

Кроме электролита, усилить воздействие негативного явления может плотность электротока, структура основного покрытия.

Например, если увеличить время хромирования, металл станет менее пластичным, возрастет риск наводороживания.

- Наводороживание и цинкование

Для оцинковки производители используются электролиты на основе кислот и цианистого калия. Если добавлен сернокислый раствор, насыщение металла водородом проходит медленно. А вот если добавить в раствор декстрин, водород начнет активно проникнуть в структуру стального сплава. Это значит, что процесс наводороживания будет проходить быстро.

Увеличение плотности электротока также ускоряет выработку водорода и скорость его проникновения в структуру стали.

Например, для гальванизации высокопрочных сталей запрещено применять цианистый раствор. Это не только снизит пластичность, но и приведет к тому, что под действием водорода сталь начнет трескаться. Чтобы не допустить внутреннего разрушения металла, применяют электролитический раствор на основе хлора и аммония.

- Наводороживание и хромирование

Чтобы снизить воздействие водорода при хромировании металлов, необходимо соблюдать температуру электролита. Если разогреть смесь до +75 градусов, водород начнет более активно проникать в структуру стали. Поэтому оптимальной температурой считается +50 градусов.

Кроме температуры, на интенсивность наводороживания влияет вид хрома. При использовании молочного хрома в металл проникает до десяти раз меньше водорода, чем при блестящем хроме.

Как металлические изделия обрабатывают после гальванизации

Когда гальванопокрытие уже нанесено, обработанную заготовку промывают водой и нейтрализуют щелочью. Процедура помогает удалить с поверхности остатки электролитического раствора, предотвратить ржавление поверхности.

Если металл подвергался обработке хромом, готовят смесь из соды и воды. На литр воды добавляют 70 г кальцинированной соды. Температура смеси должна быть приблизительно около +20–30 градусов. Заготовки опускают в жидкости на полминуты и интенсивно перемешивают.

Если металл обрабатывался хлорсодержащим электролитом, готовят смесь на основе щелочи 10%. Изделие нейтрализуют в щелочном растворе в течение десяти минут при температуре до +80 градусов. Важно помнить, что хлор очень быстро приводит к коррозии и разрушению верхних слоев стали.

Для сушки готовых изделий на производстве устанавливают сушильные шкафы. После цинкования заготовки высушивают при температуре +65 градусов в течение десяти минут.

Хромированные детали, которым предстоит выдерживать постоянные динамические нагрузки, сушат при температуре до +180 градусов в течение 120–180 минут. В некоторых случаях температура сушки может достигать +230 градусов.

После железнения и хромирования изделия шлифуют. Для этого выбирают электрокорундовые шлифовальные круги. Мастер должен точно настроить скорость вращения образца и круга.

Какое оборудование понадобится для получения гальванопокрытия

Для гальванизации используют специальные материалы и оборудование. Однако для получения защитного слоя из цинка, хрома, меди и прочих сплавов используется одинаковое оборудование. Разница только в электролите, температуре нагрева раствора, конечной обработке.

На производстве используют:

- Источник тока, от которого подается электричество к анодам. Прибор должен поддерживать опцию регулировки выходного напряжения.

- Прибор для нагрева раствора с регулировкой температуры.

- Гальваническая ванна, куда заливают жидкость, погружают аноды и заготовку.

Из расходных материалов понадобятся:

- Аноды в виде пластин. По анодам электроток попадает в раствор. Распределение тока по поверхности заготовки происходит равномерно.

- Электролитические растворы с разным составом. Смесь изготавливается из различных химикатов. Электролиты хранятся исключительно в стеклянных герметичных емкостях.

- Весы для взвешивания химических веществ.

Важно. Цеха гальваники должны хорошо проветриваться, иметь эффективную систему вентиляции. В процессе производства выделяются вредные испарения, которые необходимо удалять из помещения.

Меры безопасности распространяются и на сотрудников производства. Рабочие должны обязательно носить защитные пластиковые или стеклопластиковые очки, резиновые перчатки с нитриловым покрытием, резиновую высокую обувь, прорезиненный фартук, респиратор. СИЗ должны защитить работника от химических ожогов.

Из-за вредности производства, необходимости владеть большим объемом знаний в области химии, техническо-рабочих свойств металлов процедуру гальванизации нельзя проводить дома. В этом случае недостаточно только изучить техническую литературу — требуется опыт, оборудование, соблюдение всех мер безопасности.

Какие требования предъявляются к качеству готового продукта

Нормы и требования для гальванопокрытий прописаны в государственном стандарте 9.301-86. В соответствии с ГОСТом допускается отклонение от толщины защитной пленки, но только если это не влияет на техническо-рабочие свойства заготовки.

Нормативы запрещают уменьшать толщину пленки на 1/2 при гальванизации вогнутых поверхностей, сложных по форме деталей.

В ГОСТе прописаны требования к шероховатости поверхности. В техдокументации прописывают информацию о том, нужно ли менять степень шероховатости, требуется ли дополнительный защитный слой. Например, для защитно-декоративного слоя значение шероховатости равно 2,5 мкм, а для специального защитного покрытия — не менее 40 мкм.

Какие еще требования предъявляют к обработанной продукции:

- Прокат должен быть однородным.

- На поверхности должны отсутствовать трещины, расслоения, закатанная окалина.

- Не должно быть пористости.

Если заготовка изготовлена из горячекатаной стали, ее очищают от шлама, следов ржавчины, окисей, грязи.

При гальванизации ковки, литых конструкций на их поверхности не должно быть шлака, спаек, недоливов, трещин, пор. Изделия очищают от дефектов, убирают заусенцы, зачищают трещины. Важно следить, чтобы у изделий, которые подвергаются шлифовке, отсутствовали вмятины и выбоины.

Важно. Гальваника применяется к конструкциям, образцам, деталям, которые имеют скругленные углы в радиусе от 0,3 мм. То есть технологию не применяют для острых углов. Но допускается наличие фасок.

Особое внимание уделяется конструкциям со швами. В этом случае швы необходимо покрыть герметиком, чтобы электролит не смог попасть внутрь. Правило касается не только прерывистых, но и сплошных швов.

Готовое покрытие должно очищаться от электролита, обезжириваться, тщательно высушиваться. Для придания особых декоративных свойств защитный слой могут протравливать.

Как обозначаются гальванические покрытия металлов

Гальванопокрытие обозначается буквами и цифрами. В таблице указаны виды покрытий и их обозначения по государственному стандарту.

|

Обработка с хроматированием |

Обозначение |

|

Цинк |

01 Ц.хр |

|

Кадмий |

02 Кд.хр |

|

Многослойная обработка |

|

|

Медь + никель |

03 М-Н |

|

Медь + никель + хром |

04 М-Н-Х |

|

Обработка с промасливанием |

|

|

Окисное |

05 Окс.прм |

|

Фосфатное |

06 Фос.прм |

Обозначения покрытий без пропиток, дополнительной обработки и слоев.

|

Покрытие |

Обозначение |

|

Олово |

07 О |

|

Медь |

08 М |

|

Цинк |

09 Ц |

|

Серебро |

12 С |

|

Никель |

13 Н |

Крепежи без защитного слоя обозначают двумя нулями — 00.

Заключение

Заказать обработку металла, изготовление опытных образцов и конечного продукта можно в компании Profbau. Преимущества сотрудничества с «Профбау»:

- 24 вида обработки металла от гибки до плазменной резки, сварочных работ, термической обработки и так далее.

- Производство металлоконструкций, изготовление металлоизделий, 3D-печать металлических деталей любой сложности по чертежам заказчика и индивидуальным проектам.

- Официальная гарантия на выполненные услуги и готовые изделия.

- Изготовление продукции в любом объеме для машиностроительных и станкостроительных предприятий, инженерных компаний, строительных фирм и так далее.

- Использование современного оборудования, которое позволяет добиться высокого качества продукта.

- Наличие необходимых сертификатов и лицензий на выполнение соответствующих работ.

Подробно о производстве и услугах узнавайте по указанным телефонам и онлайн. Сотрудники компании имеют высокую инженерную квалификацию, ответят на все интересующие вас вопросы, предоставят техническую консультацию.