Методы фрезеровки стали

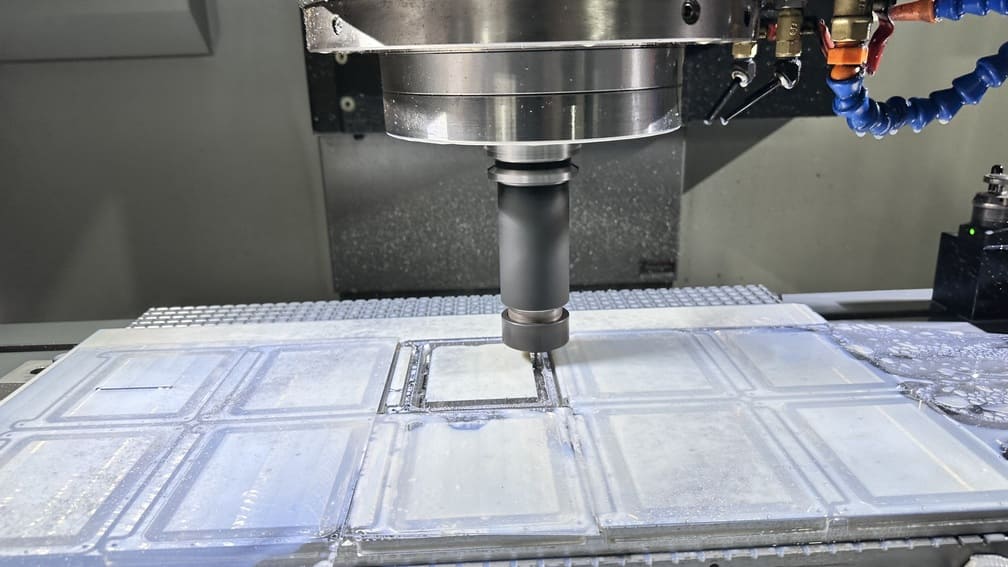

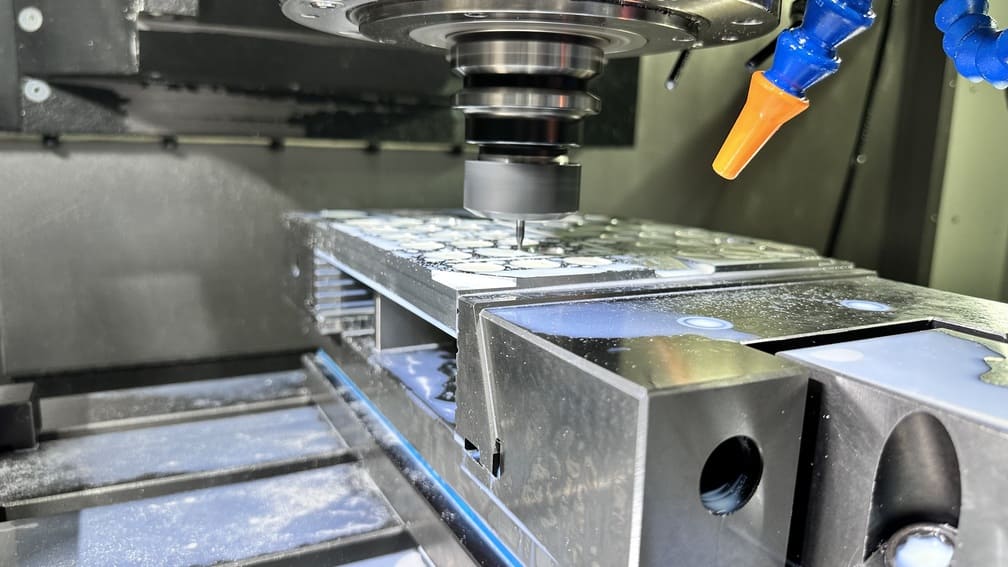

Детали обрабатывают по следующему принципу: рабочий инструмент, называемый фрезой, совершает вращение вокруг своей оси, а заготовка крепится в станке и перемещается поступательно навстречу оснастке. Острыми кромками металл срезается послойно для получения необходимых конфигурации, габаритов, ожидаемой степени гладкости.

Фрезерная обработка деталей из стали может осуществляться разными способами. По виду инструментов выделяют фрезерование:

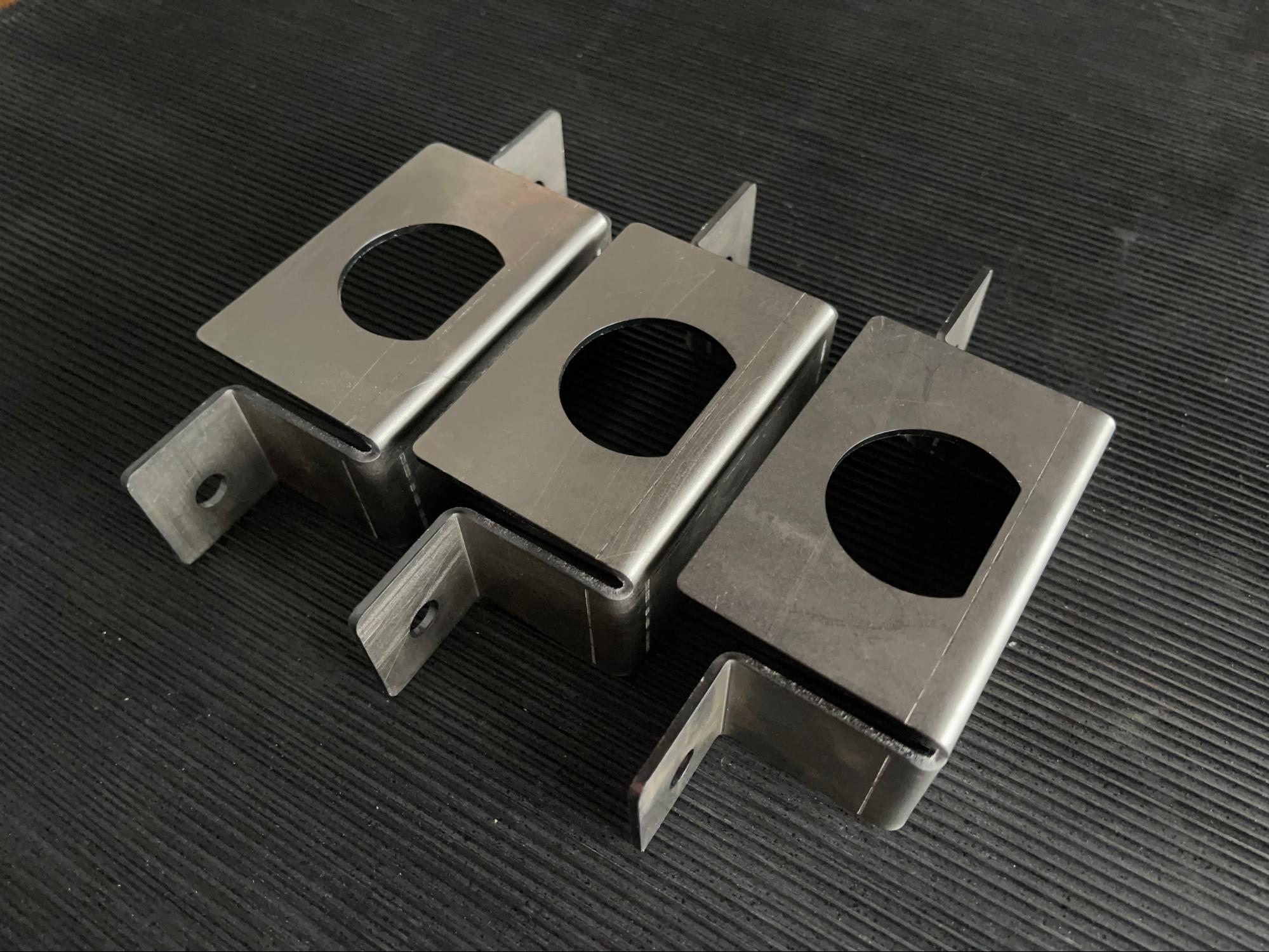

- Торцевое. Рабочая зона – торец фрезы, её периферийная область. Ось инструмента располагается перпендикулярно фрезеруемой поверхности. Этот вариант подходит для обрезки торцов, подготовки пазов и канавок, черновой корректировки габаритов.

- Концевое. Тут задействован конец фрезы – её заострённая кромка. Механообработка глубокая, высокоточная, подходит для твёрдых сплавов и металлов типа стали. Концевым способом можно получать отверстия, пазы.

- Фасонное. Его цель – формирование сложных профилей с использованием фасонных фрез специальной конфигурации рабочей зоны. Результаты – нестандартная геометрия деталей.

Важным критерием выполнения качественных фрезеровочных работ - является выбор материала фрезы для обработки стали.

- Быстрорежущие стали (HSS)

Маркируются литерой «Р» в обозначении (Р18, Р6М5, Р9). Эти сплавы сохраняют режущие свойства при нагреве, что позволяет использовать их в интенсивных режимах обработки. Однако их производительность ниже, чем у современных твердых сплавов, что ограничивает применение в высокоскоростных операциях.

- Углеродистые инструментальные стали

Идеальны для изготовления фасонных фрез, где ключевым требованием является точность, а не скорость резания. Подходят для финишных работ с малым припуском. Распространённые марки: У7, У8, У10, У12. Из-за умеренной термостойкости не рекомендуются для длительных нагрузок.

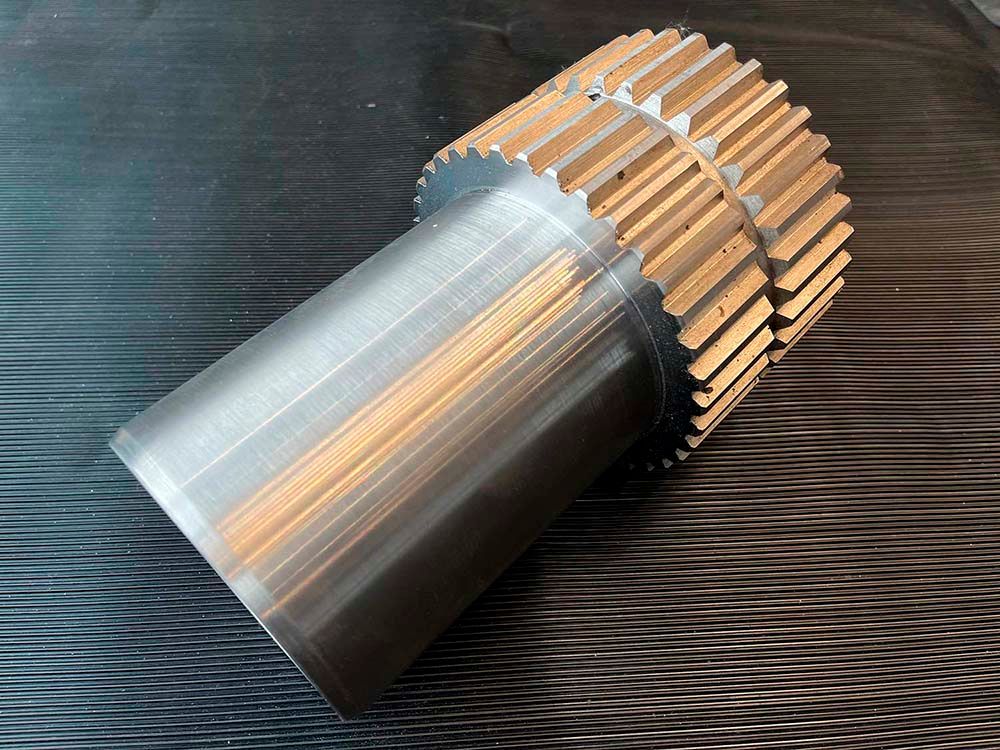

- Твердосплавные композиты

Отличаются исключительной износостойкостью и универсальностью. Применяются для обработки твёрдых сталей, чугуна, цветных металлов и даже композитных материалов. Примеры: ВК6 (для вязких сплавов), Т15К6 (для жаропрочных сталей). Благодаря составу на основе карбидов вольфрама и кобальта выдерживают экстремальные нагрузки.

- Керамические режущие элементы

Высокотехнологичные составы на основе оксидов алюминия или нитрида кремния. Незаменимы для чистовой обработки закалённых сталей и жаропрочных сплавов. Из-за хрупкости требуют стабильных условий работы и минимальной вибрации, поэтому не подходят для черновых операций.

Критерии выбора

Оптимальный материал фрезы определяется тремя факторами:

- Твёрдость и тип обрабатываемой заготовки;

- Этап обработки (черновая, чистовая);

- Требования к скорости и точности.

Для сложных задач часто комбинируют несколько видов инструментов, например, твердосплавные — для грубой обработки, а керамические — для финишного шлифования.

По траектории, по которой перемещается инструмент, фрезеровка бывает:

- Линейной. Движение производится по прямой линии, что актуально при формировании пазов, ровных плоскостей, канавок.

- Трохоидальной. Фреза движется направленно, плавно, криволинейно. Такой метод подойдёт для сложных, нестандартных операций, например, с получением мягких изгибов.

- Плунжерной. Внедрение концевой фрезы производится вертикально, торцевой зоной, перпендикулярно заготовке. Метод применяют для создания пазов, отверстий.

Направление фрезерной обработки стали бывает:

- Встречным. Заготовка и инструмент в области контакта движутся в противоположных направлениях.

- Попутным. Направления перемещений фрезеруемого элемента и оснастки совпадают.