Механические свойства стали влияют на выбор способов её обработки, на области применения, особенности эксплуатации, долговечность. Они обязательно учитываются при изготовлении разных изделий из этого сплава. Рассмотрим подробно все механические свойства и их важные характеристики.

Состав

Сталь является сплавом. В ней чёрный металл железо в комбинации с неметаллом углеродом. Содержание последнего достигает 2,14%. Также в состав могут входить другие химические элементы, например, легирующие, обладающие антикоррозионными свойствами. От таких компонентов и их доли зависят основные свойства стали. Кроме того, состав – главный критерий классификации.

В производствах применяют стали двух видов:

- Углеродистые. Они содержат марганец, серу, кремний, фосфор. Выделяет высоко-, низко и среднелегированные марки, которые различаются по объёму углерода. Углеродистая сталь универсальна, применяется в разных целях, включая производство ножей, лезвий, свёрл и других инструментов, работающих в условиях значительного напряжения и критических нагрузок.

- Легированные. В них углерод и железо дополняются легирующими компонентами, призванными улучшать качество, а также химические, механические и физические свойства. В группу таких добавок входят цирконий, бор, вольфрам, титан, азот, ниобий. К легированным относят цементуемые стали, жаропрочные, улучшаемые. Они, в зависимости от вида, стойкие к термическим воздействиям, к поверхностному износу, к ударным и прочим нагрузкам. По структуре сплавы данного типа делятся на ледебуритные, доэвтектоидные, заэвтектоидные, эвтектоидные.

Для идентификации состава присваивают различные марки, которые регламентируются стандартами – ГОСТ.

При изготовлении сталей в них добавляют различные примеси. И по их концентрации выделяют такие виды:

- Обыкновенного качества. В них углерода не более 0,6%. Сплавы этой группы должны соответствовать двум ГОСТам – под номерами 380-94 и 14637. Материалы помечаются маркировкой «Ст», которая указывает на то, что качество стандартное. Это сырьё отличается невысокой ценой, но некоторые воздействия не выдерживает, поэтому имеет ограниченную сферу применения.

- Качественные. Это сплавы из категорий углеродистых и легированных, изготавливаемые в строгом соответствии ГОСТ 1577. Сырьё маркируется с указанием компонентов состава, а также содержания углерода, которое измеряется в сотых долях. Материал дороже предыдущего, но обладает механической стойкостью и оптимальной пластичностью. Ещё одно отличие – возможность расплавления и отливки разных изделий из жидкого сырья.

Свойства стали

К основным свойствам относят пластичность стали, её вязкость, прочность и твёрдость. Всё это влияет на то, как материалы противостоят влияниям сил, прикладываемых извне, в каких сферах может использоваться сплав, как он реагирует на внешние воздействия, насколько долго служит. Ниже рассмотрим все свойства с подробными описаниями.

Прочность

Прочность влияет на то, будет ли металл под влиянием внешних значительных сил подвергаться разрушению. Количественно показатель оценивается по следующим величинам:

- Предел прочности. Это максимум механического напряжения, за которым следует разрушение.

- Предел текучести. Это значение напряжения, при котором даже без повышений нагрузок продолжает возрастать пластическая деформация, то есть происходит дальнейшее растяжение металла без усиления оказываемого извне воздействия.

Если деформация незначительна, то стержень останется упругим и после прекращения прилагаемого напряжения сможет вернуть свою первоначальную длину. Если же показатель напряжения превысит предел текучести, то стержень удлинится необратимо, то есть останется растянутым.

Пластичность

Благодаря ей сплав может изменить свою конфигурацию при воздействии внешней или внутренней силы, а также сохранить эту новую полученную форму. Для количественного определения свойства при растяжении металлического тела выясняют сформированный угол его изгиба и удлинение. Если в ходе проводимого испытания сплав начинает разрушаться только при значительном пластическом прогибе, он признаётся пластичным. Если разрушение начинается даже при малом усилии, материал непластичный.

Высокая пластичность демонстрируется при тестах на растяжения в виде сильного сжатия испытуемого образца или его удлинения. Последнее является разницей между длиной до момента разрыва и исходной длиной. А сжатие – это увеличение площади сечения по сравнению с первоначальным значением. Обе величины измеряются в процентах.

Вязкость

Это способность сплава к противостоянию динамическим нагрузкам. В количественном эквиваленте это отношение силы, приложенной для разрушения, к площади поперечного сечения. Под вязкостью понимают степень способности стали к нехрупкому разрушению, то есть сопровождающемуся пластической деформацией.

Разница между пластичным разрушением и хрупким демонстрируется стальными ферритными сплавами. Последние отличаются кубической объёмно-центрированной структурой атомной решётки. Они при низких температурах разрушаются хрупко, а при нагревании – пластично. А температурой вязко-хрупкого перехода называют значение, при котором металл из одного состояния разрушения переходит в другое.

Твердость

Твёрдый сплав имеет способность противостоять разрушениям поверхностного слоя, а также пластическим и упругим деформациям. Для измерения принято использовать индентор. Он выполняется из более твёрдых материалов, например, алмаза или металлов с повышенной твёрдостью. Индентор, роль которого играет металлический небольшой шарик или алмазный конус, внедряется, вдавливается в анализируемый материал до тех пор, пока не возникнет отпечаток – зона вдавливания.

Твёрдость обычно замеряют по методу Бринелля, Виккерса или Роквелла. Такое свойство находится в зависимости от доли углерода, а также от технологии производства и её особенностей, таких как температура закалки.

Другие свойства

К механическим также относятся следующие свойства:

- Упругость – степень восстановления исходных габаритов и геометрии после завершения воздействия нагрузок.

- Усталость – степень накопления повреждений, возникающих из-за циклических нагрузок, которые провоцируют формирование трещин. Усталостные разрушения не демонстрируют внешних явных признаков, появляются внезапно и обычно имеют две зоны – с гладкой поверхностью и постепенным распространением усталостной трещины, а также с полным разрушением сечения в оставшейся части.

- Хрупкость. Это степень разрушений, возникающих из-за внешних прилагаемых сил и не сопровождающихся пластическими деформациями.

Также существуют эксплуатационные свойства, которые называют служебными. Они проявляются при эксплуатации стальных изделий. Это:

- Жаропрочность. Она показывает, насколько металл способен при критически повышенных температурных значениях сохранять свои исходные механические свойства.

- Износостойкость. Это сопротивление поверхностных слоёв разрушениям, обусловливаемым активным трением.

- Радиационная устойчивость – противостояние ядерным облучениям.

Физические свойства

Они демонстрируются при обычных условиях или в процессах, при которых сохраняется химическая стабильность, то есть не меняется состав. К физическим относят такие свойства:

- Плотность. Она характеризует массу определённой единицы объёма материала. Если этот показатель высокий, то металл способен выдерживать повышенные нагрузки. Так, плотную стальную арматуру возможно применять в строительстве для опорных конструкций. Плотность сталей зависит от их марок, варьируется от 7,7 тысяч килограммов на кубический метр до 7,9.

- Электропроводность. Это способность стали пропускать через себя ток. Данный сплав электричество проводит достаточно плохо, поэтому силовые кабели из него не изготавливают.

- Теплопроводность. Она демонстрирует то, насколько стальное изделие способно распространять тепло от нагретых зон к более холодным. Теплопроводность зависит от марки, от состава стального сплава.

- Температура плавления. Это значение, при котором в процессе нагревания происходит переход из обычного твёрдого состояния в расплавленное – жидкое.

- Магнитные свойства. От них зависит то, намагничивается ли металл. Сталь обладает такой способностью, если содержит малое количество легирующих добавок. Высоколегированные марки магнитными свойствами не обладают.

- Температурное расширение. Его коэффициент указывает на то, в какой степени материал расширяется при термических воздействиях.

Химические свойства

Они проявляются при разных химических реакциях и оказывают влияние на протекание таких процессов. Стали свойственны:

- Окисляемость. Она характеризует то, реагирует ли материал с кислородом при участии окислителей. Под воздействием кислородной среды на стальных поверхностях формируется оксидная плёнка. А при окислении с участием воды начинается коррозия, постепенно разрушающая металл, появляется ржавчина. Окисляемость усиливается нагревом. Это свойство сильнее проявляется у низкоуглеродистых сталей.

- Жаростойкость. Её также можно отнести к химическим свойствам с точки зрения способности материала в процессе нагрева не окисляться, сохранять исходный состав, не покрываться окалиной, не выделять летучие вредные вещества в окружающую среду.

- Устойчивость к коррозии. Это способность не участвовать в химических реакциях, сопровождающихся окислением металлов, спровоцированным химическими или атмосферными воздействиями, например, контактами с водой, кислородом, агрессивными средами. Коррозионная стойкость зависит от состава: от ржавчины защищают никель, хром, титан, молибден, сера, кремний.

Технологические свойства

От них зависит то, насколько сплав может подвергаться обработке разных типов. Перечислим свойственные стали технологические свойства:

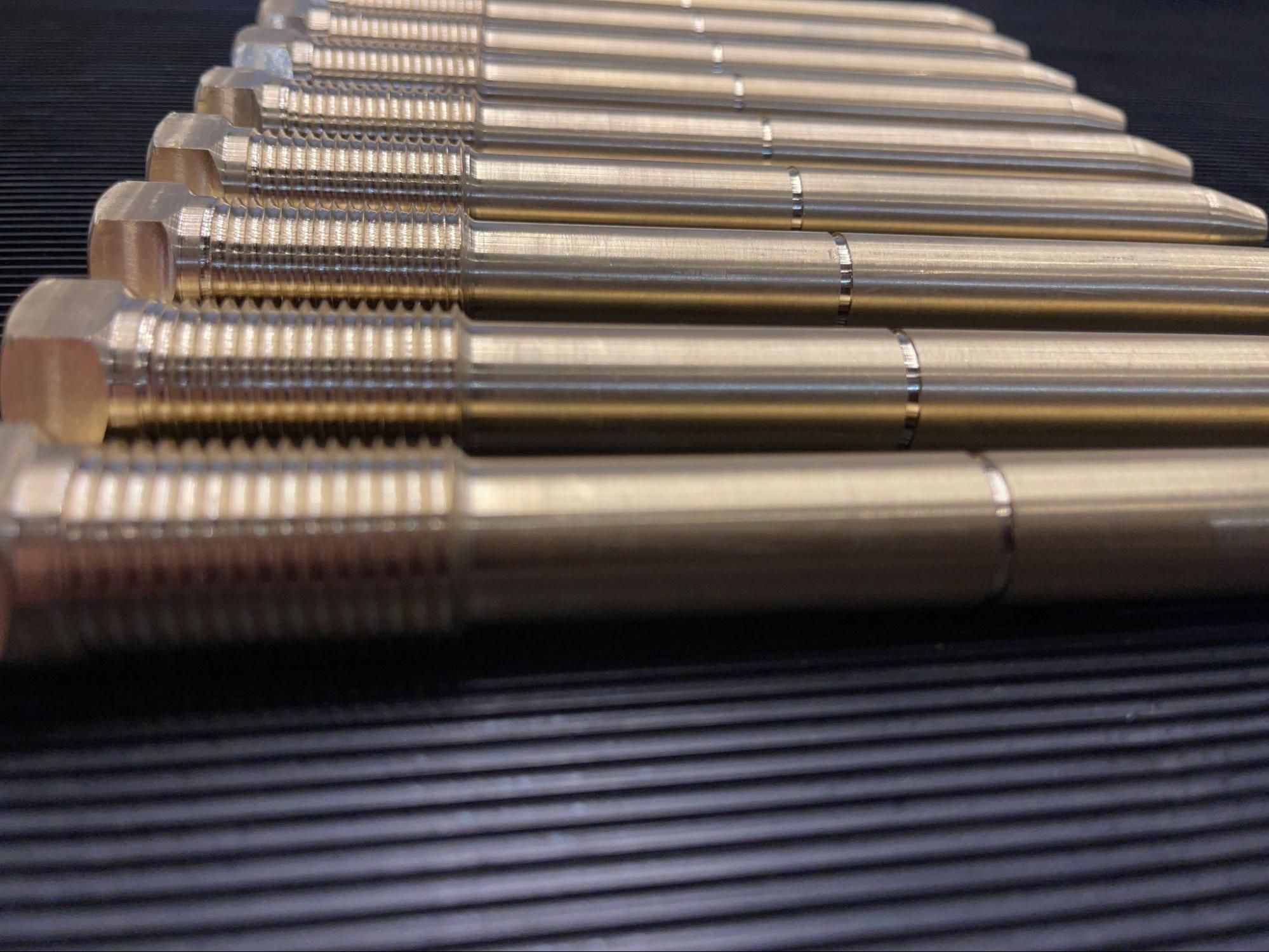

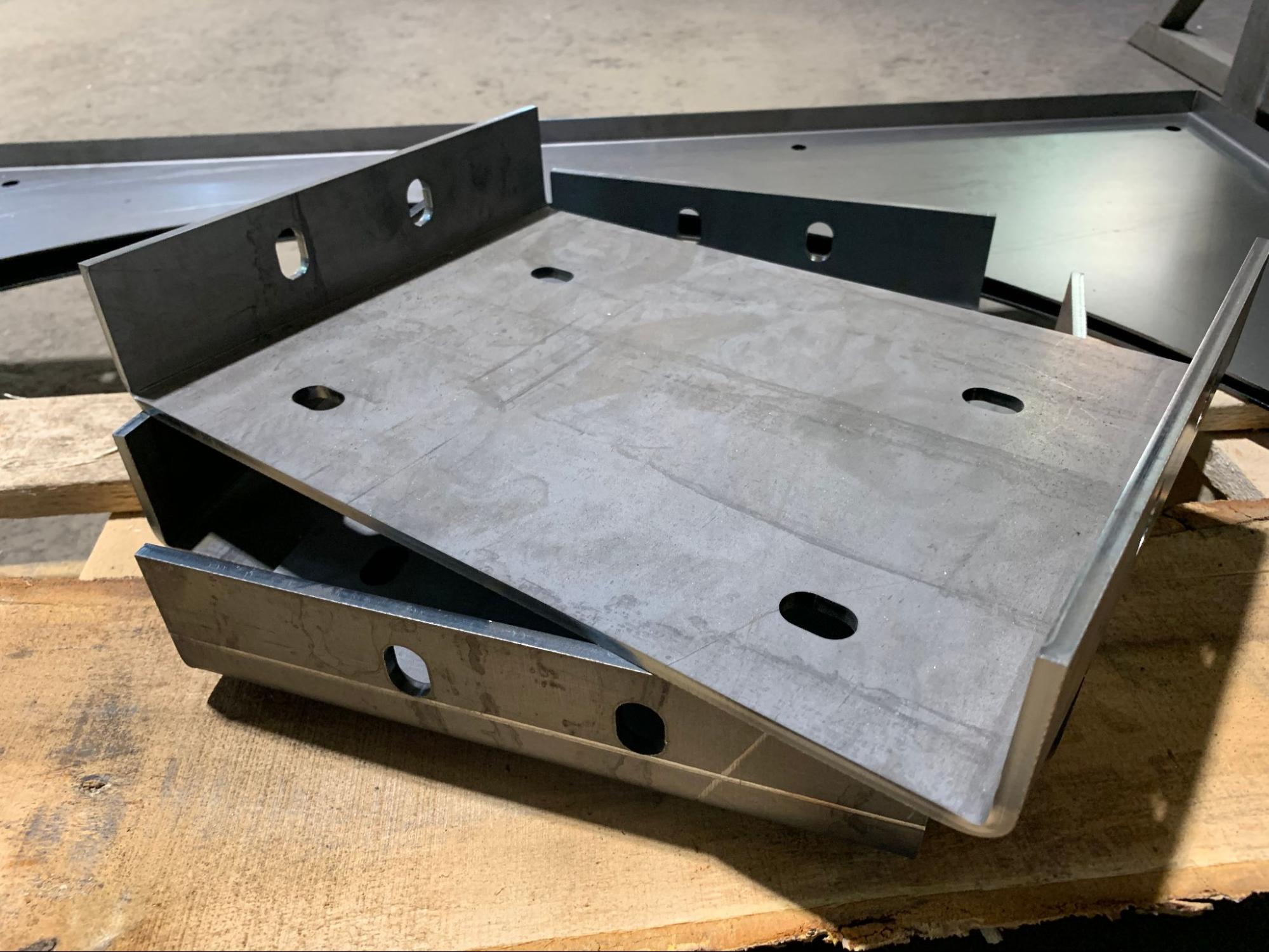

- Обрабатываемость путём резания. Благодаря ей сталь отлично поддаётся воздействию режущих ручных и станочных инструментов. Её можно нарезать и раскраивать, что важно при выпуске металлопроката, производстве плоских заготовок из металлических листов.

- Ковкость. За счёт неё материал имеет способность, не разрушаясь, принимать необходимые формы под влиянием внешних прикладываемых сил. Ковкость позволяет осуществлять металлообработку методами штамповки, волочения, проката, ковки.

- Свариваемость. Она обязательно учитывается при проведении сварочных работ, так как позволяет создавать сварные швы высокого качества, с неразъёмными долговечными соединениями.

- Жидкотекучесть. Благодаря ей расплав, то есть расплавленное вещество эффективно заполняет щели, зазоры, другие узкие зоны.

Механические свойства стали по ГОСТу

Так как от механических свойств напрямую зависят качество металлоизделий и их способность выдерживать влияния различных факторов, то для основных показателей действуют ГОСТы. Эти государственные стандарты разрабатываются для отдельных марок и для продукции из них.

Стандартов, регламентирующих металлообработку и производства из сталей, несколько. Они зависят от специфики работ, от назначения заготовок и деталей. ГОСТы обязательно учитываются при разработке технологических карт на фабриках, заводах, в мастерских. Строгое соответствие таким стандартам обязательно для продукции межотраслевого значения, для стандартизированных взаимозаменяемых изделий.

Приведём примеры стандартов. Первый – ГОСТ под номером 1050-2013. Это межгосударственный стандарт, распространяющийся на изделия из конструкционных нелегированных сталей: специальных и качественных. Второй пример – ГОСТ 19281-2014. Он регламентирует технические общие условия для проката повышенной прочности.

Виды, маркировки сталей

По компонентам состава стали бывают легированными и углеродистыми, по сферам применения – инструментальными, конструкционными, строительными, а также специального назначения. Варианты по качеству – обыкновенного (стандартного) качества (СТ), высококачественные (А), качественные (без пометки), а также особовысококачественные с маркировочным обозначением Ш. По способу проката сплавы классифицируются на электростали, мартеновские, конверторные и изготавливаемые особыми способами выплавки. По структуре, формируемой после отжига, стали могут быть ферритными, аустенитными, карбидными, перлитными.

В России действуют обозначения, по которым можно идентифицировать состав и основные характеристики. В маркировки вносят первые буквы наименований химических элементов и характеризующие их количественные доли цифры. Также буквенным способом обозначается уровень раскисления. Полуспокойные стали помечаются аббревиатурой «ПС», кипящие – «КП», а относящиеся к спокойным – «СП».

За обозначением качества, например, Ст следует нумерация марки, начинающаяся с 0 и заканчивающаяся 6. Далее идёт степень раскисления. Для легированной конструкционной стали указываются буквы из названий легирующих и других добавок, например, вольфрама (В), алюминия (А), титана (Т), бора (Б), кремния (К), хрома (Х), ванадия (Ф), никеля (Н), молибдена (М), марганца (Г), меди (Д), селена (Е), циркония (Ц). После них цифрами помечаются концентрации элементов – целые проценты без долей. Если цифровой части маркировки нет, то содержание ниже 1,5%.

Имеют идентификационные обозначения и некоторые механические важные свойства, например:

- G – модуль сдвига. Иначе его называют модулем касательной упругости. Данный коэффициент демонстрирует пропорциональность напряжения касательного типа и степени относительного сдвига.

- E. Пометка модуля упругости, являющегося коэффициентом, который характеризует пропорциональность нормального напряжения и другой важной величины – относительного удлинения.

- σв. Это характеристика прочности на разрыв, которой обладают все стали.

- μ. Обозначение коэффициента Пуассона. Оно используется для описания абсолютного значения отношения поперечной деформации к продольной, возникающей в упругой зоне.

- δ. Пометка относительного удлинения, то есть отношения остаточного абсолютного удлинения предмета до начала его разрыва к исходному значению длины.

- σт. Такие буквы используют для указания условного предела текучести. Он позволяет охарактеризовать напряжение, при котором уровень остаточной деформации не превышает 0,2% при завершении нагрузочного влияния.

- HRC, HB, HV. Такие буквенные пометки применяют для указания твёрдости.

Влияние углерода на механические свойства стали

То, какими свойствами обладает сталь, особенно углеродистая, зависит от содержания в её составе углерода. Чем его больше, тем значительнее объём цементита – карбида железа, который является структурной и фазовой частью железосодержащих сплавов с наличием углеродной составляющей. При этом снижается концентрация феррита – альфа-фазы, аллотропа железа, твёрдого раствора, состоящего из углерода и внедрённых в железо легирующих веществ. С увеличением углеродной составляющей растут твёрдость и прочность. А пластичность уменьшается.

Но положительное влияние на прочность достигается лишь при процентной доле углерода не более 1%. Если содержание больше, то наблюдается обратный эффект. Эта особенность обусловлена формированием сетки вторичного цементита на границах зёрен, входящих в структуру заэвтектоидных сталей. И такая сетка на прочности отражается негативно.

С возрастанием доли углерода увеличивается концентрация цементита. А данная фаза отличается повышенными хрупкостью и твёрдостью. Цементит твёрже феррита примерно десятикратно. Его показатель – 800HB. А для феррита такое значение составляет всего 80HB. И именно поэтому, внедряя в состав больше углерода, при производстве сырья можно делать его более твёрдым и прочным, но при этом менее вязким и пластичным.

При достижении доли углерода 0,8% в сплаве увеличивается содержание перлита – смеси цементита с ферритом. Его вместо изначальных нуля процентов содержится целых 100%. Благодаря этому сталь значительно прочнеет и твердеет. Но с последующим увеличением объёма углерода на границах перлитных структурных зёрен формируется вторичный цементит. На твёрдости это сказывается незначительно, зато заметно понижает прочность. Дело в том, что цементитная образованная сетка очень хрупка.

С увеличением содержания углеродной составляющей состава меняются не только механические свойства, но и физические. Сплав становится менее твёрдым и не таким теплопроводным. Снижается также его магнитная проницаемость. При этом повышаются коэрцитивная сила, характеризующая необходимую для размагничивания степень напряжённости магнитного внешнего поля, а также электрическое удельное сопротивление.

Углерод также провоцирует увеличение порога хладноломкости. Этот показатель растёт на 20є с приростом каждой одной десятой доли процента углеродного компонента. Из-за этой особенности сталь, в которой углерода 0,4%, при температуре воздуха, равной нулю, обретает хрупкость.

В составе железоуглеродистых сталей углерод присутствует преимущественно в связанном виде, в форме цементита. А вот в чугунах это графит в свободном состоянии.

Также доля углерода оказывает влияние на технологические свойства. Чем содержание больше, тем труднее сталь разрезать, тем хуже она сваривается, тем проблематичнее становится её обработка с пластической деформацией, например, штамповка, ковка, прокатка. Особенно эти свойства ярко проявляются в холодных сплавах.

Таблица механических свойств сталей разных марок

Представленная ниже таблица содержит свойства, характерные для разных марок сталей, а также их сравнительные характеристики:

|

Наименование |

ГОСТ |

Параметры термической обработки |

Предел прочности σв, МПа |

Предел текучести σт, МПа |

Твердость |

|---|---|---|---|---|---|

|

Сталь 10 |

1050-74 |

Калибровка после отжига и отпуска |

315–410 |

– |

HB 143 |

|

Сталь 20 |

1050-74 |

Калибровка после отжига и отпуска |

390–490 |

– |

HB 163 |

|

Сталь 40 |

1050-74 |

После отжига и отпуска |

590 |

– |

HB 197 |

|

Сталь 40Х |

4543-71 |

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле |

590 |

345 |

HB 174–217 |

|

Сталь 20Х13 |

5949-75 |

Пруток, закалка +1000…+1050 °C, отпуск +600…+700 °C на воздухе, в масле |

830 |

635 |

HRC 29 |

|

Сталь 08Х18Н10Т |

5945-75 |

Пруток, закалка и отпуск |

420–520 |

180–200 |

– |

|

Сталь 12Х18Н10Т |

5945-75 |

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде |

510 |

196 |

– |

Заключение

Изучая и сравнивая свойства стали, можно понять, при каких технических и эксплуатационных условиях она может использоваться без деформаций изделий, без преждевременного выхода из строя стальных деталей и конструкций.

Основными характеристиками металла нужно руководствоваться при производствах с применением такого материала. Специалисты компании Profbau хорошо знают все свойства стали и учитывают их при выборе видов обработки, их технологий и оборудования. Благодаря этому, а также высокой квалификации мастеров и использованию автоматизированных современных станков мы добиваемся высокого качества металлоизделий и максимального соответствия их габаритов и геометрии