Сегодня для многих технологических операций используют оборудование, в котором рабочие процессы максимально или полностью автоматизированы, в некоторых случаях не требуют вмешательств оператора.

Оснащённый ЧПУ станок способен обрабатывать металлы разными способами, подготавливать заготовки и производить готовые изделия. Узнайте, что означает аббревиатура ЧПУ, как она полностью расшифровывается, какими бывают устройства с такой системой.

Что такое ЧПУ

Что значит сочетание трёх букв, какова расшифровка? ЧПУ – это предусмотренное числовое программное управление. В английском варианте аббревиатура выглядит иначе: CNC, что обозначает «computer numerical control».

Система ЧПУ – технология, позволяющая управлять работой через компьютерную программу, в основе которой G-code, специализированный язык программирования. С его помощью устанавливается взаимодействие между устройством и оператором персонального компьютера. Этот же язык применяется в 3D-принтерах, осуществляющих трёхмерную печать.

С числовым программным управлением мастер получает максимум свободы. Оборудование демонстрирует высокую точность, ведь процессы проходят в полном соответствии с задаваемыми параметрами. Внедряя такие установки в производства, предприятия в разы повышают КПД и скорость изготовления.

В группу станков с ЧПУ входят разные типы устройств. Их особенность – автоматизация и программное управление по задаваемым настройкам.

Принцип работы

Зачем нужен ЧПУ станок, как он работает? Он обрабатывает материалы по устанавливаемым параметрам: ГОСТ или иным стандартам, требованиям к конкретной продукции, заданным размерам, чертежам или другим характеристикам.

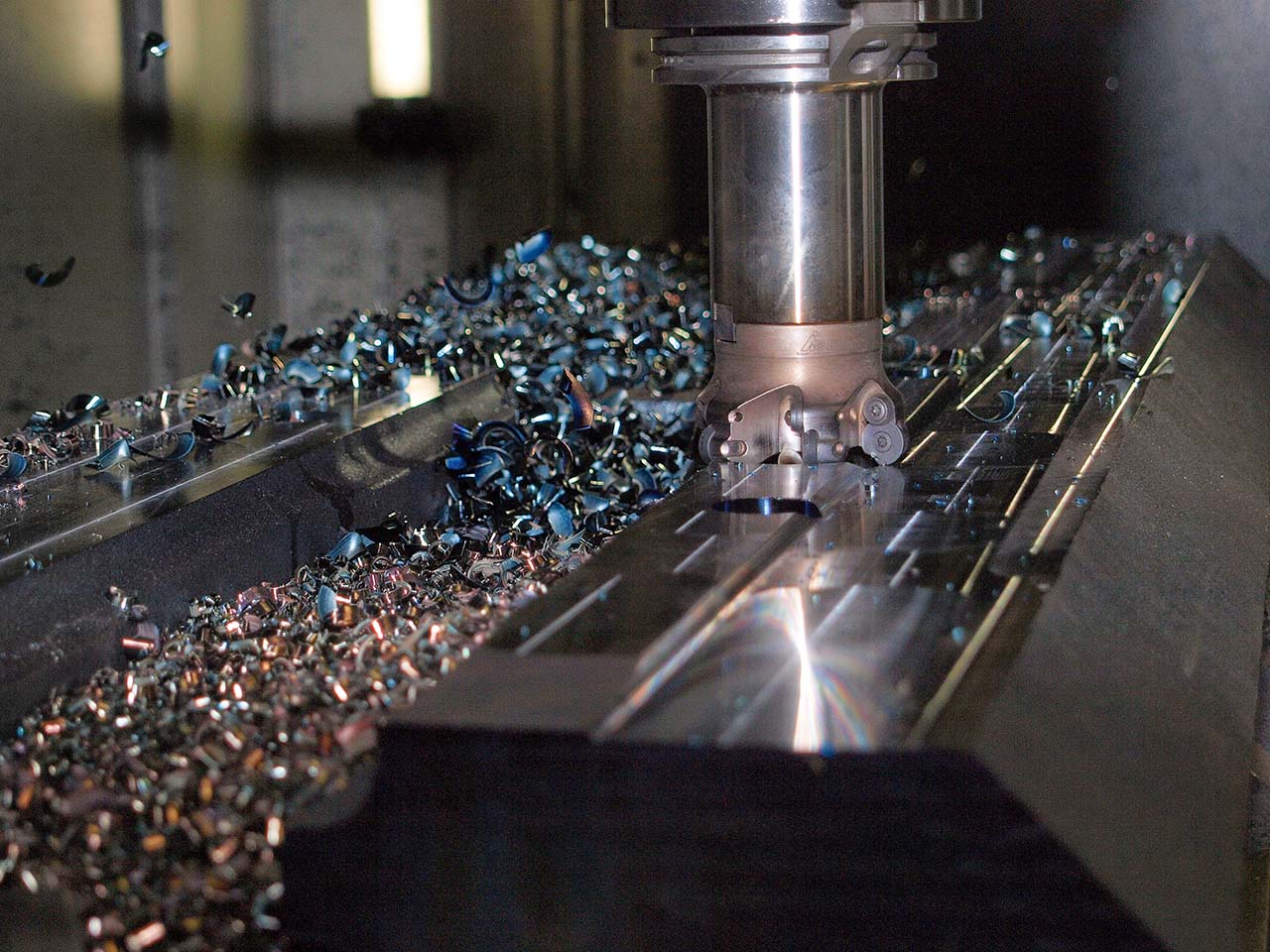

Программное обеспечение отвечает за контроль движения сложных узлов, отдельных элементов и многокомпонентных механизмов, например, режущих. Обычно рабочие инструменты перемещаются по схеме, внесённой в программу, и удаляют слои материала до достижения нужных геометрии, габаритов, степени шероховатости или гладкости.

Технологии автоматизированного производства заточены под широкий спектр высокоточных, сложных задач обработки заготовок и изготовления деталей, используемых в разных сферах промышленности, например, в аэрокосмической, судостроительной, оборонной, автомобильной.

Современные автоматизированные установки – динамичные и универсальные. Многие функционируют в разомкнутом (открытом) контуре или в замкнутом, то есть закрытом. В первом случае оператор создаёт или использует уже разработанное другим специалистом числовое компьютерное управление, направленное на эффективное решение задач.

Мастер генерирует код или формирует рабочий файл. Для этого применяются CAD – программы автоматизированного проектирования. Далее компьютер, являющийся главным электронным компонентом, передаёт данные на контроллер, с которого действия направляются на двигатели, приводящие в действие рабочие механизмы. Моторы управляют инструментами в минимум двух осях – X и Y. Усовершенствованные устройства способны перемещаться и в дополнительных плоскостях.

При замкнутом контуре данные обратной связи передаются на монитор, чтобы оператор мог отслеживать и устранять некорректные движения. Эта связь, выстроенная между монитором и мотором, позволяет в режиме реального времени менять и исправлять положение рабочих механизмов, скорость их перемещений.

Сферы применения

Станки с ЧПУ получили широкое применение в разнообразных областях, в которых предъявляются высокие требования к точности:

- Аэрокосмический комплекс. В авиационной и космической технике особенно важны надёжность и качество. На автоматизированных установках изготавливают профили сложной геометрии и элементы двигателей самолётов и вертолётов, шасси, корпусов.

- Металлообработка. Технологии ЧПУ незаменимы при производстве металлоизделий, особенно технически сложных. Это компоненты зубчатых и червячных передач, насосов, шлицевых валов, компрессоров, моторов, приводов.

- Здравоохранение. Изготавливают инструменты, детали для диагностических и терапевтических аппаратов, расходные материалы: скальпели, зажимы, титановые или другие импланты, пластины, винты.

- Телекоммуникации, связь. В эту категорию входят стойки и опоры, корпусы, печатные платы, интегральные и электронные схемы, шкафы для оборудования, кабели, антенны, радиотехника.

- Автомобилестроение. Без компьютеризированных устройств невозможно получение деталей автомобилей и спецтехники: клапанов, цилиндров, поршней, проставок, коробок передач, приводов.

- Деревообрабатывающая промышленность. Станки с ЧПУ выполняют простую и сложную резку по дереву, шлифовку деревянных заготовок, формируют выемки, выступы и рельефные, фигурные поверхности.

- Производства, например, мебельное, изготовление бытовой техники. На автоматизированном оборудовании возможно в малых, средних и крупных объёмах создавать части корпусной мебели, приборов.

- Строительство. Возможно делать опорные, кровельные, ограждающие элементы: балки, профили, профнастил, заборы. Также для строительных работ используются крепёжные элементы – шпильки, винты, гайки, болты.

- Инженерные коммуникации. Это сети, организуемые для жизнеобеспечения и включающие водопроводы, газопроводы, системы вентиляции, канализации и кондиционирования, линии электропередач (ЛЭП).

- Рекламная сфера. Она охватывает стенды, вывески, световые коробы, выставочные и информационные конструкции.

Компания Profbau занимается изготовлением металлоизделий, применяемых во многих сферах. Это электрические шкафы, ступицы, металлические ограждения, зубчатые рейки, кронштейны, винты, металлические корпусы, зубчатые колёса, рычаги, валы, гильзы и многое другое.

Что можно делать на станках с ЧПУ

Что делает ЧПУ станок? На нём можно выполнять следующие виды работ:

- Резка: стандартная, лазерная, гидроабразивная, плазменная, проволочная. Резание металлов и других материалов необходимо при их раскройке, производстве отдельных элементов или некоторых готовых изделий.

- Сверление. Оно необходимо для подготовки круглых, квадратных, фигурных и сложных ступенчатых отверстий для дальнейшей установки в них болтов, шпилей, винтов, прочих элементов.

- Фрезерование. Его принцип заключается в механической обработке. При ней вращающиеся вокруг своей оси фрезы, углубляясь во фрезеруемые заготовки, которые движутся поступательно, создают в них пазы, выемки, лыски, канавки. Станок, снабжённый ЧПУ, способен перемещаться в разных плоскостях, выполняя одновременно угловую, торцевую, вертикальную, горизонтальную фрезеровку.

- Шлифование. Оно осуществляется абразивными дисками и кругами, которые, вращаясь с высокой скоростью и контактируя с металлами, снимают их тончайшие слои, устраняют шероховатости, неровности и иные дефекты для получения изделий требуемых форм, размеров и степени гладкости. Шлифовка точнее, чем с использованием более простых механизированных агрегатов.

- Нарезание резьбы. При таких работах можно делать резьбовые поверхности для дальнейшего формирования разъёмных соединений, которые используются при монтаже трубопроводов, при фиксации с помощью болтов, винтов и шпилек опорных, ограждающих, других конструкций.

- Токарная обработка. Она по принципу действия схожа с фрезеровкой, но предполагает механообработку тел вращения, к которым относятся валы, втулки, муфты, гайки, шкивы, зубчатые колёса, шестерни, а также другие конические, цилиндрические и фасонные детали. Обрабатываемая заготовка фиксируется на шпинделе и с определённой скоростью вращается вокруг собственной оси. Резец, выполняющий функцию рабочего режущего инструмента, перемещается продольно, при каждом движении снимая тончайший слой материала. Это позволяет придавать изделиям нужные габариты, геометрию, фактуру.

- Гибка. Сгибанию обычно подвергаются трубы, профили, листы. Они получают нужные формы с изгибами, углами. Это необходимо при строительстве, прокладке инженерных коммуникаций.

- Сварка. Она помогает получать конструкции из отдельных частей путём формирования сварных швов.

Мы предлагаем услуги токарной обработки металлов, лазерной резки, фрезерной обработки металлоизделий, сварки, гидроабразивной и плазменной резки, гибки металлов и сгибания труб, нарезки резьбы, сверления, шлифования, зубофрезерных работ.

Преимущества и недостатки станков с ЧПУ

Устройства имеют такие преимущества:

- Универсальность. Гибкость настроек позволяет быстро переключаться между разными материалами, заготовками, технологическими процессами. Многоцелевые станки способны производить несколько видов продукции.

- Высокая скорость работ. Она обеспечивается быстрой и автоматической сменой рабочих инструментов, возможностью одновременного выполнения разных операций или обработки нескольких заготовок, отсутствием необходимости многократных замеров и настроек.

- Увеличенная производительность. Устройства могут работать круглосуточно, в отличие от людей, которые работают по графику и прерываются на обед, а также уходят в отпуска и на больничные. Операции в автоматическом режиме выполняются гораздо быстрее, чем механически или вручную.

- Высокая точность. Оператор вносит в программу основные точные параметры, и они строго соблюдаются. Данные направляются на контроллер, с него передаются механизмам.

- Выполнение операций любой сложности: от типовых рутинных до многоэтапных, осуществляемых по схемам, включающих несколько циклов и требующих смен рабочих инструментов. Можно получать сложные формы, практически идеальную гладкость. На стандартных станках добиваться такого невозможно.

- Экономия. Сокращаются расходы на материалы за счёт их более точной раскройки и рационального использования, на оплату рабочей силы благодаря отказу от постоянного присутствия оператора и возможности сокращения длительности его смены. Также возможно уменьшить численность штата, оставив одного или двух операторов, управляющих несколькими установками. При использовании классических станков для каждого требуется отдельный мастер.

- Практически нулевые риски ошибок. Человеческий фактор исключён. Оператор лишь вводит настройки. При их корректном внесении и проверке всё идёт по запланированному сценарию, так как мастер вмешивается в процесс минимально или не участвует в нём.

- Безопасность. Оператор после фиксации в программе настроек находится вне рабочей зоны. Он не контактирует с режущими инструментами, поэтому вероятность получения травм сведена к минимуму. А при возникновении форс-мажорных ситуаций (коротких замыканий, заклинивания, перегрева) современные станки автоматически отключаются.

- Доступность интеграций с другими автоматизированными системами, с технологическими линиями. Компьютеризированные аппараты можно объединять со станками, с конвейерами.

Недостатки:

- Высокая цена. Любой станок с ЧПУ на порядок дороже стандартного аналога.

- Квалификация оператора. Он должен владеть знаниями, необходимыми для осуществления программного управления. Но управлять современными станками несложно, этому можно обучиться довольно быстро.

Виды

Все виды станков с ЧПУ различаются по следующим характеристикам:

- Назначению, выполняемым операциям. Выделяют станки токарные, сверлильные, расточные, фрезерные, многоцелевые, обрабатывающие универсальные центры, режущие.

- Числу осей. Агрегаты бывают двух-, трёх-, четырёх-, пятиосевыми.

- По принципу воздействия. Выделяют устройства лазерные, механические, плазменные, гидроабразивные.

- По управлению. Оно может быть программным или аппаратным.

- По виду привода. Приводной механизм бывает пневматическим, электрическим, гидравлическим.

- По рабочим инструментам. Это резцы, фрезы, абразивные круги, свёрла.

- По обрабатываемым материалам. Есть станки для металлов, дерева, пластмасс, а также универсальные, со сменными рабочими головками.

- По размерам заготовок. Изделия могут быть мало-, средне- и крупногабаритными.

- По степени автоматизации. По такому параметру установки бывают механическими (управляемыми вручную), полуавтоматическими, а также полностью автоматизированными.

- По подаче инструмента. Выделяют агрегаты горизонтальные, вертикальные и разнонаправленные универсальные.

Ниже рассмотрим применяемые виды современных станков с ЧПУ.

Токарные станки с ЧПУ

Обработка токарная с ЧПУ предполагает передаваемое шпинделем вращение заготовки в качестве главного движения. Резец перемещается возвратно-поступательно, снимая послойно металл.

Токарный станок, имеющий ЧПУ, способен объединять в себе более 10 инструментов. По конструкции он может быть:

- центровым для работ с коническими и цилиндрическими изделиями;

- патронным для зенкерования, нарезания резьбовых поверхностей, просверливания отверстий;

- патронно-центровым;

- карусельным для крупных, сложных по геометрии заготовок (тут в главном направлении перемещается рабочий стол, а суппорт обеспечивает движения подачи).

Фрезерные станки с ЧПУ

Фрезерный современный агрегат может вращающимися фрезами удалять материалы из плоских простых и сложных фасонных, объёмных, фигурных заготовок. Фрезерованием можно выполнять раскройку, создавать пазы, делать криволинейные заготовки, обрабатывать изделия под разными углами. Отдельный вид фрезерных станков – зубофрезерные, применяемые для формирования зубчатых профилей.

Сверлильные

Данная разновидность оборудования позволяет выполнять фрезерные и сверлильные работы применительно к заготовкам разной геометрии. Возможны нарезание резьбы, подготовка первичных отверстий, зенкерование, развёртывание. Деталь в неподвижном положении фиксируется, а инструмент вращается. В конструкции может быть револьверная головка с несколькими отдельными шпинделями для установки свёрл разных конфигураций и диаметров.

Лазерные

Лазерными станками можно гравировать, резать, маркировать, очищать латунь, стали, медь и другие металлы. Они энергоэффективные, производительные. Источником энергии тут является высокотемпературный луч лазера, который локально расплавляет и испаряет материал. Излучатель может быть газовым или твердотельным.

Плазменные

На плазменных установках можно раскраивать и нарезать листы металлов, формировать заготовки. Энергию выделяет ионизированный газ, образующий пучок плазмы. Газовое вещество подводится к электроду. Газ, проходя через электрическую дугу, становится плазменным потоком. Последний сужается до требуемой толщины реза и подаётся на заготовку. Металл локально выплавляется и удаляется в рабочей зоне.

Шлифовальные

Тут рабочий инструмент – это вращающийся с большой скоростью круг с абразивным покрытием. Зёрна твёрдого материала срезают металл, снимая мельчайшую стружку. В итоге поверхность обретает нужную гладкость или шероховатость. Если предусмотрено ЧПУ, то скорость вращения и подачи круга контролируется максимально точно. Шлифующих инструментов может быть несколько.

Многоцелевые

Многоцелевые вертикальные и горизонтальные станки называют универсальными обрабатывающими центрами. Можно сделать обработку в трёх плоскостях без перемещений самой детали. Механизм замены инструментов автоматизированный, а стол для фиксации заготовок поворотный. Над ним располагается горизонтально движущаяся консоль, где устанавливается суппорт, который может наклоняться и перемещаться поперечно. В итоге обработка становится 5-координатной.

Конструктивные особенности и рабочие параметры

Значение имеют конструктивные особенности, которые определяют характер работ. Привод компьютеризированного оборудования должен быть мощным, с мгновенным откликом на команды. Чтобы обработка была точнее, зазоры в передаточных механизмах должны быть минимальными. Необходимая степень жёсткости механизмов обеспечивается уменьшением протяжённости кинематических цепей.

Другой фактор – стойкость аппарата к вибрациям. Для этого главные органы оснащают автономными приводами. А количество механических передач сокращают. Для минимизации термических деформаций оператор должен поддерживать стабильную температуру и контролировать её. Гидросистемы предварительно прогреваются.

В каждом станке есть оперативная либо постоянная память, шкаф с операторским пультом, контроллер для обработки вводимой информации и приведения в действие приводов, а также дисплей для отображения текущих настроек и промежуточных, конечных результатов.

Главные рабочие параметры:

- Точность. Она характеризует позиционирование рабочих инструментов и цикличность, автоматизм их движений.

- Рабочая зона. Это допустимые габариты обрабатываемых заготовок.

- Количество осей перемещения. Это направления движения инструментов, к примеру, по вертикали, по горизонтали, по диагонали.

- Скорость вращения, движения по предусмотренным осям.

- Мощность шпинделя – механизма, вращающего обрабатываемые изделия.

- Производительность. Это количество заготовок, обработанных за минуту, час или иную единицу времени.

- Вес станка. Его масса влияет на сложность транспортировки, мобильность, устойчивость.

- Габариты устройства, определяемые его рабочей областью и главными конструкционными элементами.

Функционал

Оборудование имеет три функции:

- Автоматизированное управление рабочими процессами. Управлять скоростью и направленностью движений инструментов или/и заготовок можно автоматически, что делает обработку более точной, быстрой.

- Применение разных обрабатывающих инструментов. В любом станке предусмотрено использование однотипных насадок разных размеров и форм. В многофункциональных центрах можно применять инструменты разных видов: фрезы, свёрла, шлифовальные круги, резцы.

- Контроль операций. Мониторинг осуществляется самим устройством, которое отслеживает и при необходимости корректирует в режиме реального времени задаваемые параметры.

Принцип программирования

В основе программирования лежит определённый алгоритм – последовательность осуществляемых действий. Система сначала распознаёт, как шаг за шагом, по установленным условиям будут работать механизмы, где они будут располагаться в разные моменты времени. Для этого станки снабжаются датчиками движения. Также в системе координат рабочей области фиксируются все точки детали.

Программирование стартует с формирования объёмной модели, для чего применяют специальную систему автоматизированного проектирования. Далее по технологической карте задаются последовательность шагов, схемы перемещений, способ обработки. Настройки выводятся на экран.

Созданный файл загружается и проходит обработку во встроенном процессоре. Создаётся управляющая программа, в которую внедрены G-коды, то есть сгенерированные команды. Следующие за буквой «G» числа указывают на конкретные действия, например, вращения, перемещения заготовки и инструментов. Возможны дополнительные коды с буквенной пометкой «M». Они нужны для регулирования рабочих режимов – замен насадок, интенсивности подачи охлаждающих жидкостей.

Программирование может осуществляться:

- Вручную. Для внедрения координат вводятся комбинации чисел. Вариант не очень удобен, требует достаточного опыта специалиста, отнимает немало времени и позволяет производить только простейшие заготовки.

- Пультом ДУ. Наладчик в диалоговом или стандартном режиме перемещает джойстик, нажимает на кнопки или сенсоры. Это удобнее, команды можно корректировать и предварительно тестировать.

- Посредством САПР или САМ. Запись многоэтапная, включает несколько операций, позволяет использовать алгоритмы для сложных деталей, а потом корректировать их с учётом особенностей других заготовок.

Заключение

Компания Profbau использует для металлообработки и изготовления разных изделий современные станки с ЧПУ. Мы добиваемся высокой точности геометрии и размеров деталей, их соответствия заданным параметрам и действующим требованиям. Наши специалисты работают оперативно и профессионально. Мы предлагаем честное ценообразование и гарантируем высокое качество работ. Начать сотрудничество можно, позвонив нам по телефону, оставив заявку на сайте, написав на e-mail или в мессенджер.