Изделия из металла используются повсеместно. Но, несмотря на все преимущества, и они не вечны. Разрушение металла – процесс естественный, который при этом приводит к огромным убыткам. На протяжении долгих десятилетий ученые искали способы защитить конструкции из стали от ржавчины. Одной из наиболее популярных, действенных методик считается горячее цинкование.

Родоначальником методики стал Поль Жак Малуэн. В 1742 году ученый погрузил элементы из стали в расплавленный цинк, рассказал об исследовании Королевской академии. Через век технологию запатентовали и модернизировали благодаря Сорелю, доказавшему ее эффективность.

Что такое горячее цинкование металла

Цель способа – защита металла от ржавчины. На подготовленную поверхность наносят цинк. Защитный слой покрывает поверхность металла и из-за диффузного взаимодействия соединяется с ним.

Почему цинк? Из-за свойств, проявляющихся при взаимодействии с кислородом, на поверхности появляется оксидная пленка. Она прочная и плотная, что позволяет защищать материал от кислорода и дальнейшего разрушения.

После цинкования металл попадает в воздухонепроницаемую и прочную оболочку, защищающую его от ржавчины. При повреждении оксидной пленки оголенный цинк контактирует с кислородом, заново возникает защитный слой. Поэтому оцинкование считают самовосстанавливающейся защитой.

При повреждении поверхности до железа избежать ржавления не получится, но оно будет протекать не так интенсивно. Причина в том, что в месте повреждения Zn и Fe создают гальваническую пару, где цинк становится активным металлом. Он первым поддается коррозии, а не столь активный Fe разрушается от ржавчины медленнее.

Метод горячего цинкования

Существуют разные способы цинкования, один из самых распространенных – горячая оцинковка. Выбранный горячий способ повлияет на итог работы, поскольку у всех технологий разные свойства:

- Внешний вид – поверхностный слой оцинкованной конструкции бывает глянцевым или матовым, от голубоватого до темно-серого тона.

- Устойчивость к ржавчине – зависит от толщины слоя, прочности удержания и равномерности, способности к самовосстановлению, стойкости к деформации.

- Прочность удержания покрытия – горячий цинк покрывает поверхность детали, на молекулярном уровне соединяясь с ним.

- Равномерность толщины – чем мельче элемент, тем больше требований к покрытию. Равномерность особенно важна для конструкций с фасками, резьбой.

- Самовосстановление – на это влияют способ эксплуатации изделия, толщина нанесенного цинка.

- Стойкость к деформации – чем выше устойчивость, тем дольше цинк продержится на конструкциях, подвергающихся интенсивным нагрузкам.

- Толщина слоя – для крупных элементов нужен соответствующий слой, а при обработке маленьких элементов регулируют толщину слоя.

Технология горячего цинкования

Процесс покрытия горячим цинком трудоемкий, состоит из этапов:

Подготовка к обработке

Процесс, состоящий из нескольких процедур. Пропускать этапы нельзя, поскольку от них зависят качество покрытия, адгезия Zn с металлом.

- Обезжиривание. Для процедуры потребуется ванна, куда и загружают заготовки. Такой способ позволяет удалить с поверхности загрязнения, пыль. Для обезжиривания подойдут химические вещества, прописанные в ГОСТе: кислотные, щелочные растворы. Не существует единого средства, мастера ориентируются на уровень загрязнения. Оптимальная температура – 80 градусов.

- Промывка. Пропускать этап нельзя, поскольку именно с его помощью можно удалить остатки обезжиривающих средств, пены. Благодаря промывке раствор из обезжиривающей ванны не попадет в другие ванны.

- Травление. Процедура позволяет удалить закиси железа, налет ржавчины. Как результат – сглаживание шелушений, заусенцев, дефектов. Для травления используют соляную кислоту, нагретую до 24 градусов. Выбирают концентрацию, ориентируясь на загрязнения поверхности коррозийными отложениями. Для травления подойдет реактивная смесь – на литр раствора 200 мл кислоты. Слишком концентрированная кислота испортит и саму поверхность. В раствор кладут ингибиторы: они замедляют реакцию, в процессе не участвуют.

- Промывание. После травления на материале остается раствор, удалить который позволит повторное промывание.

- Флюсование. После предыдущего этапа на поверхности есть железные окислы. Флюсование дает возможность удалить их: на поверхности остается пассивная пленка для смачивания при дальнейшей оцинковке и окисления. Для раствора подойдут хлорид аммония, Zn: рекомендуемая температура – 60 градусов. В ванну наливают перекись водорода для очищения: на дне появится соль с трехвалентным Fe. Осадок попадает в отстойник, затем его фильтруют. Это один из самых важных этапов, позволяющий удалить посторонние вещества, чтобы цинк сел ровным слоем.

- Сушка. Если погрузить в расплавленный цинк влажную конструкцию, вода начнет испаряться и появится риск микровзрывов. Как результат – неравномерные, необработанные участки. Мокрое изделие станет причиной понижения температуры цинка: для ее поддержания потребуется много энергии. Важно изначально высушить конструкцию при температуре 100 градусов.

Гальванизация

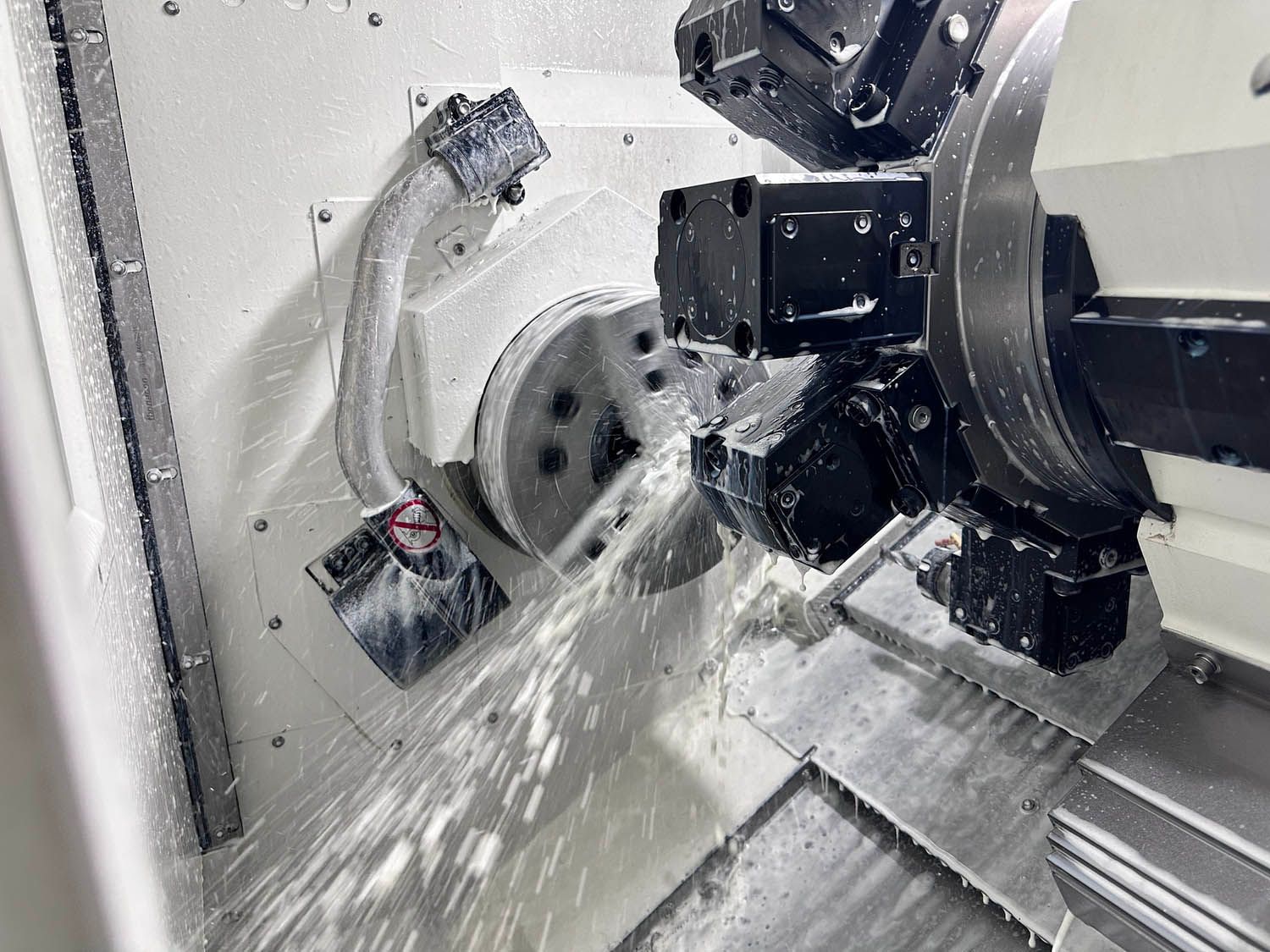

Подготовили поверхность? Можно переходить к гальванизации. Цинк нагревают до температуры 450 градусов, в расплавленную массу погружают изделие. Пока заготовка в ванне, железо реагирует с Zn, образуются множественные слои из Zn, Fe: внешний слой – чистый цинк.

Основной момент – скорость опускания детали. При недостаточной скорости флюс расплавится быстро, появятся окислы. При чересчур высокой скорости он не расплавится, ухудшится качество сцепления.

Во время формирования основы – первичного покрытия – реакция идет очень быстро. Но чем толще слой, тем медленнее проходит процесс. На погружение уйдет около 5 минут. Стоит придерживаться принципа: чем крупнее изделие, тем больше времени займет цинкование.

На поверхности изделия образуется шлаковый слой. Поэтому, прежде чем поднять изделие, нужно убрать шлак скребком. Иначе он останется на поверхности элементов.

На толщину слоя влияет скорость подъема конструкции, кристаллизации. Чем медленнее вы поднимаете деталь, тем толще получится слой. Скорость подъема рассчитывают исходя из формы детали.

Как только деталь достают из ванны, происходит реакция Zn с кислородом. Образованный оксид реагирует с CO2, получается ZnCO3. Благодаря ему покрытие не только лучше защищено от коррозии: оно еще тверже.

Обработка

Дополнительная обработка – это ускоренное охлаждение заготовки воздухом компрессора или ее оцинковка в воде. Чем выше скорость остывания, тем тверже покрытие. Закалка воздухом – бюджетная альтернатива охлаждению водой.

Иногда оцинкованные изделия еще раз покрывают цинком или окрашивают. Это нужно для создания дополнительного слоя, для улучшения эстетических свойств.

Контроль

Для подтверждения целостности покрытия визуально проверяют изделие. Но визуального осмотра недостаточно: нужны ультразвуковой контроль, проверка магнитным толщиномером. Такое тестирование позволит проверить равномерность толщины. Процесс горячей оцинковки занимает 12 часов.

Преимущества и недостатки способа

Достоинства технологи:

- Геометрическая форма изделия неважна. Она может быть любой, но поверхность всегда покрывается цинковым слоем с пленкой. Методика используется для обработки труб.

- После оцинковки материал становится стойким к жидким веществам – в 5 раз эффективнее, чем иные защитные покрытия. Технологию применяют для обработки емкостей для химических веществ, поверхностей труб.

- Использование оцинкованных стальных элементов экономично. Их не нужно красить, что особенно важно для конструкционных деталей в труднодоступных местах. Не потребуются лишние меры гидроизоляции.

- Основное свойство изделий – самостоятельное восстановление без внешнего воздействия.

- Методика цинкования удаляет дефекты – раковины, поры, трещины.

- Увеличение эксплуатационного срока изделий.

- Доступный технологичный процесс, отсутствие дорогого оборудования.

- Повышенная производительность линий автоматизации.

- Цинкование крупногабаритных, тяжелых конструкций из металла.

- Устойчивость к ржавчине, деформации.

- Относительно доступная цена.

Из минусов можно отметить:

- Повышенный расход Zn.

- Плохая свариваемость покрытых деталей.

- Осложненная дальнейшая обработка.

- Толстое покрытие.

- Невозможность покрытия деталей с посадочными размерами.

- Ограничение размеров заготовок габаритами ванны.

- Токсичные испарения при цинковании, подготовке.

- Непрезентабельный вид – субъективный недостаток, но многие мастера его все же указывают.

Отличие горячего цинкования от холодного

Горячее цинкование и холодное цинкование - это два различных метода защиты металла от коррозии.

Горячее цинкование осуществляется путем погружения металла в расплавленный цинк при температуре около 450 °C. При этом цинк проникает в поверхностный слой металла, создавая защитный слой. Такой способ обеспечивает более эффективную защиту металла, так как цинк проникает на большую глубину, а также создает более равномерный слой.

Холодное цинкование осуществляется путем нанесения тонкого слоя цинка на поверхность металла с помощью электрохимической реакции. Данный метод обычно используется для защиты металлических поверхностей, которые не подвергаются значительным механическим нагрузкам.

Основные отличия между горячим и холодным цинкованием металла:

- Температура: Горячее цинкование производится при высокой температуре, а холодное - при комнатной температуре.

- Толщина слоя: Горячее цинкование образует более толстый слой цинка.

- Эффективность: Горячее цинкование более эффективно для защиты металла от коррозии.

- Применение: Горячее цинкование чаще используется для защиты металла, который подвергается значительным механическим нагрузкам, в то время как холодное цинкование - для защиты небольших металлических поверхностей.

Области применения

Цинковый слой – это барьерное покрытие. Основное назначение – защита от ржавчины, которая происходит из-за контакта Fe, воды с кислородом. Горячий цинк надежно защищает поверхность от ржавчины на десятки лет. Конструкцию можно не окрашивать, что еще и экономично.

Методику используют для простых изделий – листы, балки, трубы, уголки. Цинком не покрывают детали с маленькими отверстиями, резьбой – будет содрана пленка.

Технология актуальна для покрытия:

- нижних элементов корабельного корпуса;

- каркасов зданий;

- металлических конструкций трубопроводов, мостов;

- высоковольтных опор линий электрических передач;

- ограждений перил;

- осветительных столбов;

- лестниц, ступеней;

- вентиляционных труб.

Чаще всего горячую оцинковку применяют для трубопроводов, деталей фасадного, садового дизайна.

Как избежать брака

Важный момент при тестировании готового изделия – обнаружение брака. Для этого мастера ориентируются на ряд критериев:

- Не должно быть наплывов на поверхности. Химический осадок присутствует, но вкрапление не должно превышать 2 мм.

- Должно быть глянцевое серебристое, матовое темно-серое покрытие.

- На слое цинка не может быть разрывов.

- Возможна шероховатость покрытия.

Некоторые признаки, которые на первый взгляд кажутся дефектами, на самом деле ими не являются:

- Рябизна или неровности в незначительном количестве.

- Неглубокие царапины – основа заготовки не заметна.

- Пятна или радужные оттенки.

Согласно ГОСТ, на поверхности могут быть разрывы – до 20 мм в диаметре или до 2 % от общей площади. Это дефект, но его можно исправить при помощи газотермического напыления, холодного цинкования.

В ГОСТе указано, что толщина покрытия находится в районе 40-200 мк. Если необходима большая толщина (если того требуют условия эксплуатации), в паспорте изделия указывается актуальное значение.

Тестирование на соответствие ГОСТу проходит перед созданием дополнительного слоя, который накладывают на цинковое покрытие. Определить толщину можно:

- Металлографическим методом при помощи образцов-свидетелей.

- Магнитными толщиномерами-измерителями.

Заключительный этап – проверка качества соединения цинка, металла. Особое внимание уделяют местам, которые прилегают к участкам сварки, резьбовым соединениям. Для контроля адгезии есть 4 способа:

- удары молотком;

- сетка царапин;

- крацевание;

- нагрев.

Среди признаков брака горячеоцинкованных деталей:

- Выпуклые дефекты – грубая поверхность с наслоениями, наплывами, буграми, избыточная шероховатость.

- Непроцинковка – участки без защитного покрытия, металлические, шлаковые включения, жировые загрязнения, окалины.

- Отслоение слоя цинка – из-за удара, изгиба, повышенной температуры.

- Серое покрытие – основная причина в неправильном извлечении из ванны, неверном охлаждении.

Характерная особенность горячего цинкования – лучшее соотношение доступной цены и качественного результата: высокие защитные свойства, долговечность. Нанесение покрытия в соответствии с требованиями технологии на протяжении многих десятилетий сохраняет пригодность деталей из стали. Такие изделия можно эксплуатировать в непредвиденных условиях без потери прочностных характеристик.

Где заказать горячее цинкование металла

Компания «ПрофБау» выполняет горячее цинкование металла любой степени сложности. Среди плюсов компании:

- Только исправное, современное оборудование.

- Всегда в наличии необходимые материалы.

- Оперативная работа.

- Гарантия на разные виды услуг.

- Профессиональные, опытные сотрудники.

- Сочетание инновационных, традиционных методов.

«ПрофБау» – это ответственный подход к каждому заказчику. На https://www.profbau.ru/services вы можете узнать подробности обо всех видах услуг, в частности о горячем цинковании металла. Оставляйте заявку или звоните по телефону +7 (495) 138-25-25.