Оцинковка — это распространенный способ коррозионной защиты металла. Технология обеспечивает надежную эксплуатацию металлических изделий и существенно продлевает срок их службы. Она носит название “цинкование”: в процессе на поверхность наносится химический состав с содержанием до 95% Zn. Есть несколько вариантов этого технологического процесса. Каждый из них используется в определенной ситуации, так как имеет и преимущества, и недостатки.

Расскажем, когда будет полезно покрытие цинком и каким образом с его помощью можно защитить как детали и готовые изделия, так и листы, сырье для последующей обработки.

Что такое оцинковка - описание технологии

Оцинковка стали — это создание защитного покрытия, благодаря которому основа надежно защищается от окружающей среды. В результате исходный металл становится более долговечным. Он будет надежно защищен от появления ржавчины на поверхности вне зависимости от внешних воздействий (это могут быть: повышенная влажность, химические реакции, механические повреждения и воздействия).

Цинкование металла как процесс предполагает использование специальной химической смеси, где ключевым компонентом будет цинк, что взаимодействует с основным металлом и составляет с ним гальваническую пару. В результате формируется барьер между основой и окружающей средой. До тех пор, пока это внешнее защитное покрытие не разрушится, поверхность сохранит свой первоначальный внешний вид.

Оцинковка стали проводится в соответствии с требованиями ГОСТ 14918-80. Здесь возможны разные технологии. Долговечность и надежность антикоррозионной защиты будет зависеть от того, какой толщины будет выполнен цинковый слой и какого он будет класса. Но Zn-покрытие возможно и на других металлах. Разберем особенности этого процесса подробнее.

Преимущества оцинкованного металла

Разберем на примере стали. Такие детали и комплектующие весьма подвержены коррозионным процессам — особенно, если говорят об эксплуатации в условиях повышенной влажности. Защиту можно обеспечить нанесением цинкового покрытия: оно сформирует гальваническую пару с основным металлом, и Zn здесь будет отличаться от стали (основного материала) более высоким электроотрицательным зарядом. Получается, что все негативные факторы, которые будут действовать, станут разрушать именно цинк, а не основу. И до тех пор, пока процессы разрушения не произойдут полностью, конструкция окажется надежно защищена. Даже если произойдет точечное повреждение, на его месте при контакте с О2 воздуха образуется гидроксид Zn — тоже своего рода “пленка” с высокими защитными свойствами.

Цинкование металла широко используется для создания антикоррозионной защиты в виде электрохимического барьера — в том числе, и перед окрашиванием. С точки зрения дополнительных расходов после продолжительной эксплуатации этот метод выигрывает по сравнению с другими способами подготовки, включая дробеструйную, дробеметную очистку, травление, подготовку поверхностей металлической щеткой с последующим окрашиванием в два-три слоя. И срок службы Zn-покрытия почти в 2,5-3 раза выше, чем у ЛКМ, поскольку оно связывается с основным металлом, а не остается в виде пленки.

Определенно можно выделить следующие плюсы:

Разные технологии позволяют получать различные цинковые покрытия, которые будут отличаться по свойствам.

Главные эксплуатационные характеристики цинкового покрытия

Оцинкованная сталь — это значит коррозионностойкая, с надежным защитным покрытием. Впрочем, слой может различаться по характеристикам. Ключевыми среди них считаются:

Все эти качества в совокупности и определяют коррозионную стойкость изделия. В некоторых случаях слой будет иметь даже способность к самовосстановлению.

Иногда предъявляются требования еще и по внешнему виду. в зависимости от способа обработки можно получить либо светло-серый, либо темный оттенок — с матовый или глянцевый.

Какие металлы могут оцинковываться

Оцинковываться могут металлические листы и изделия разных видов. Чаще всего речь идет именно о стали, о железоуглеродистых сплавах. Но возможны и другие варианты:

Получается, что практически все металлы, которые используются в машиностроении, судо- и автомобилестроении, в производстве метизов, различных комплектующих, аксессуаров и расходников, могут оцинковываться с целью повышения степени защиты от коррозии.

Технология цинкования: главные этапы

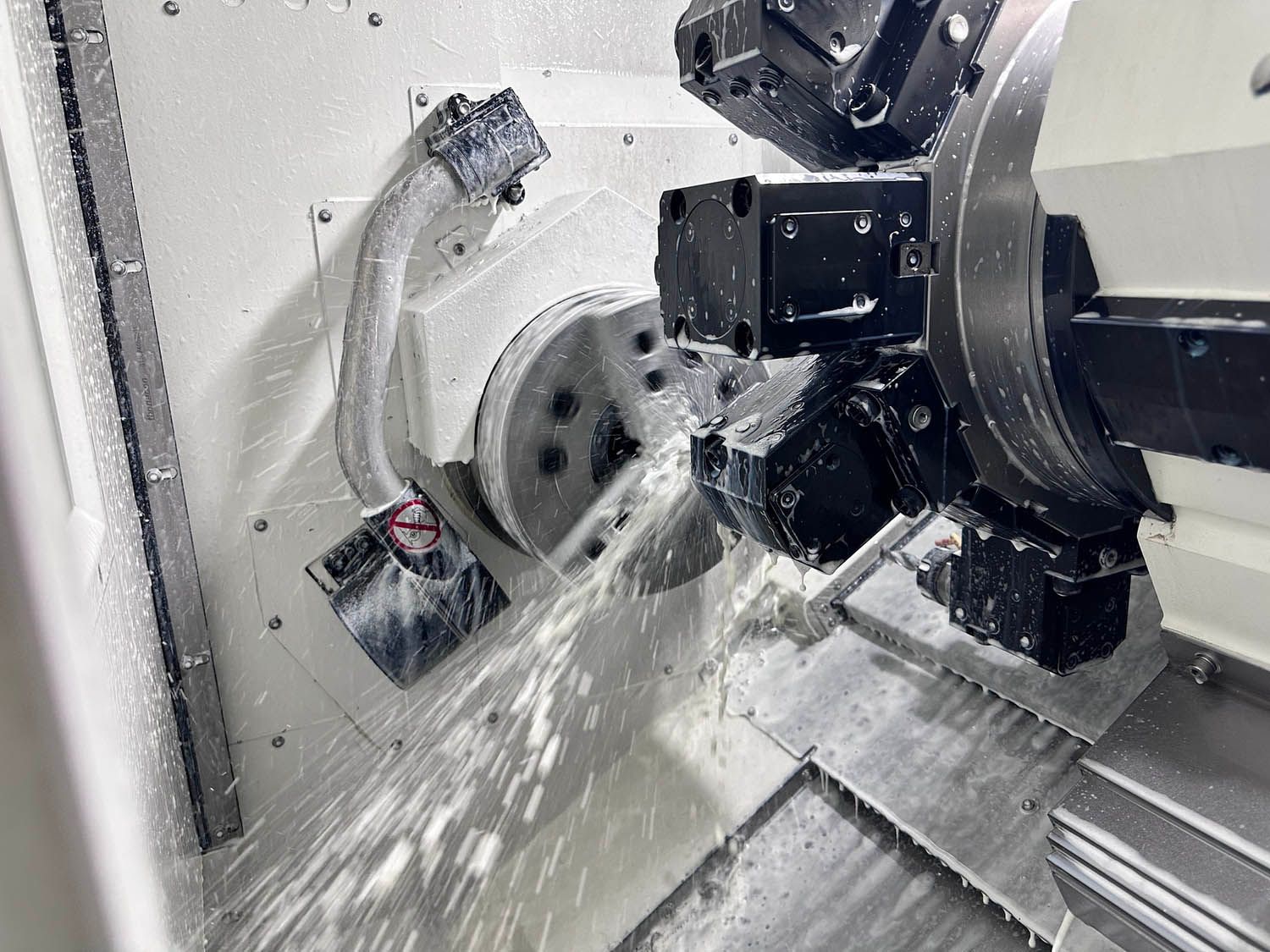

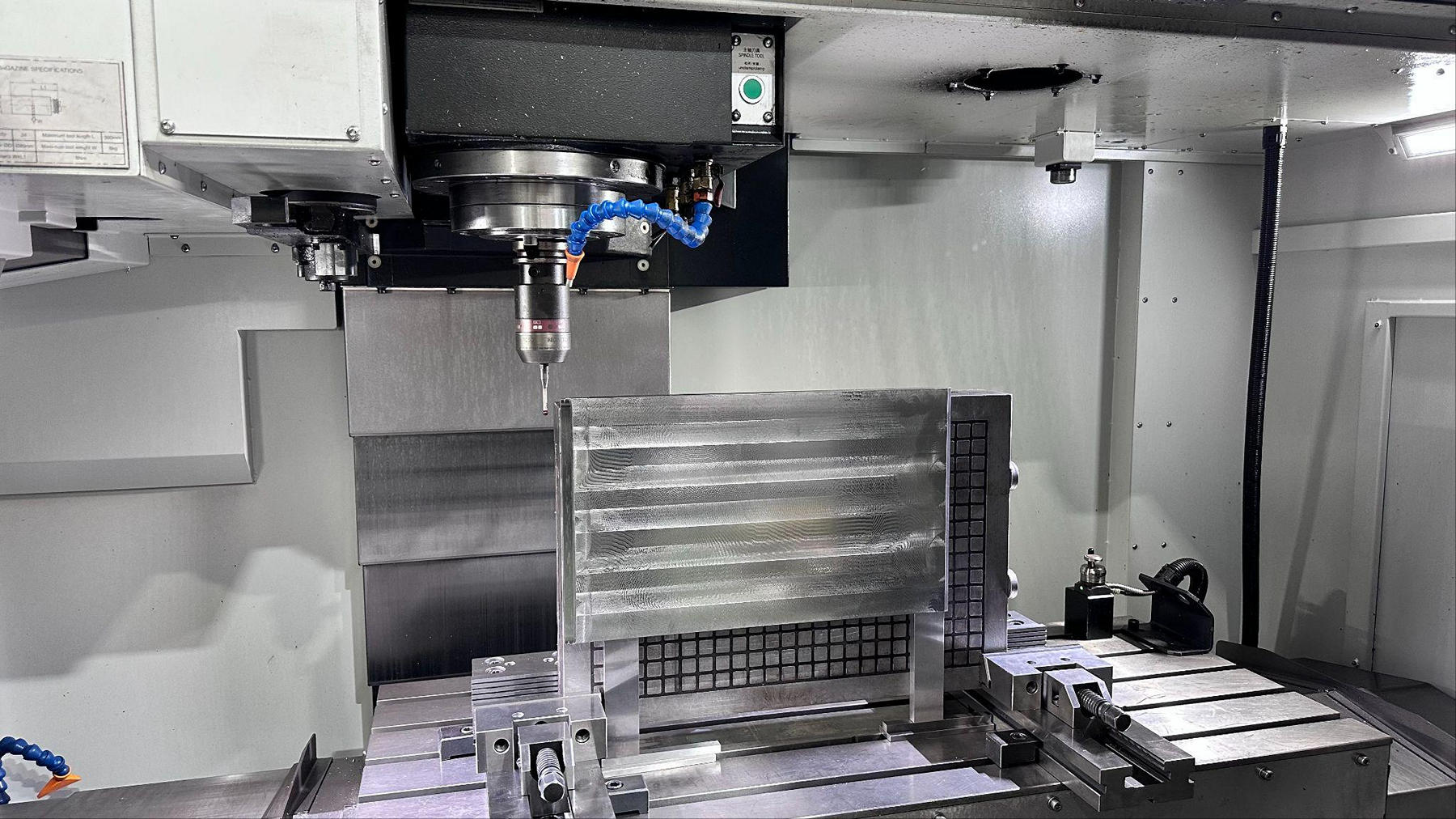

Обычно цинкование металла проводится в три основных этапа. Для такой обработки используется специальное оборудование — ванны разных размеров. В них могут помещаться как крупногабаритные детали, так и множество мелких (например, в специальных корзинах).

Подготовка к процессу

Здесь выполняются такие операции:

Нанесение цинкового сплава

Цинковую пленку наносят на металл с помощью специальной ванны, где состав расплавляют при высокой температуре, от +450 градусов. Затем обеспечивается полное погружение изделия. Время выдержки определяется в зависимости от технологии и необходимой толщины Zn слоя.

Просушивание готовой конструкции с нанесенным цинковым покрытием

Это заключительный этап, когда полностью готовая конструкция высушивается.

Основные методы оцинковки

В зависимости от выбранного метода вы можете получить металл с различными эксплуатационными и декоративными свойствами, с разной износостойкостью и устойчивостью к коррозии. Будет отличаться и стоимость обработки. Расскажем обо всех существующих технологических процессах, их видах и типах подробнее.

Горячее цинкование

Изделие погружается в горячий металл, и тем самым на его поверхности формируется защитный цинковый слой. Если говорить об основных этапах технологии, то они включают в себя:

В числе преимуществ такого нанесения горячим способом стоит отметить относительную простоту и значительную экономическую выгоду. Как правило, такая обработка проводится с использованием автоматических линий высокой производительности, где каждая из навешиваемых деталей может достигать веса до 6000 кг. Таким образом может формироваться защита толщиной от 40 до 200 мкм. Цинк проникает в кристаллическую решетку главного металла и прочно удерживается на нем.

Полученное горячим способом цинковое покрытие имеет значительную устойчивость к механическим воздействиям. Однако оно наносится неравномерно, и поверхность получается матовой, что для некоторых ситуаций считается непрезентабельным, неподходящим. Для высокоточных изделий или стационарных нетранспортабельных конструкций этот метод не подходит.

Холодное цинкование

Преимущества этого способа — в его универсальности и доступности. Технология включает в себя два основных этапа. Это предварительная подготовка с последующим окрашиванием. В качестве “краски” используется специальный состав с высокой концентрацией цинкового порошка. Например, это могут быть средства “Цинконол” или “Цинол”, которые реализуются в металлической таре и поставляются в жидком виде, как обычные ЛКМ. Таким образом можно формировать любой по толщине слой — даже на тех деталях или конструкциях, которые закреплены стационарно. Холодное цинкование можно проводить даже в “домашних условиях”, в мастерской или в гараже. Метод прост в реализации и требует только покупки соответствующего состава и аксессуаров для его нанесения. Вот почему он так часто используется автомобилистами — в тех случаях, когда нужно восстановить коррозионную защиту корпуса, точечно или полностью.

Температурных ограничений по нанесению в этом случае нет: работы можно проводить в широком интервале плюсовых температур (в том числе, в обычных “комнатных” условиях). Результат получается эластичным, надежным, довольно устойчивым к механическим повреждениям.

Но отследить равномерность покрытия не представляется возможным. Кроме того, прочность удержания защитного слоя будет недостаточно высокой, то есть для “сложных условий эксплуатации” этот вариант не подойдет. Для сверхточных деталей он тоже не используется.

Метод гальванического нанесения

Этот способ цинкования называется электролитическим. Он широко распространен, поскольку позволяет получить глянцевое, блестящие высокоэстетичное покрытие серебристо-голубого или белого цвета.

Гальванический процесс нанесения предполагает погружение в электролит, в составе которого будет Zn, играющий роль анода. Когда ток проходит через жидкость, анод разрушается, и его частицы оседают на металле.

Таким образом возможно получение даже тонкого защитного слоя, толщиной не более 10-20 мкм. При этом покрытие остается равномерным и с высокой адгезией, то есть метод подходит даже для сверхточных прецизионных деталей. Цинковый слой сохраняет способность к восстановлению, при этом себестоимость проведения работ в этом случае остается низкой.

Следует учитывать, что невысокая толщина защитного слоя позволяет использовать детали после гальванического цинкования только в сухих помещениях, но не в агрессивных средах. При сильных механических воздействиях на поверхность такие изделия все таки окажутся подвержены ржавчине. Так что это — о создании декоративного слоя.

Отдельно учитывают высокую стоимость метода, из-за которого он используется достаточно редко. Речь здесь не только о затратах на цинковые пластины и электролит. Дело в том, что жидкость, которая остается после прохождения гальванического процесса, не может быть утилизирована обычным способом, в промышленную канализацию. Она относится к опасным веществам, поэтому нуждается в дополнительной сложной очистке. И именно это существенно увеличивает себестоимость процесса.

Термодиффузионный способ

Такая технология антикоррозионной защиты проводится с низкими температурами, от +260 и не выше +450 градусов Цельсия. От выбранного температурного режима будет зависеть и равномерность. Получаемый таким образом поверхностный защитный слой составляет от 20 до 100 мкм: чем дольше проводится обработка, тем слой будет толще.

В числе преимуществ термодиффузионного нанесения:

Но технология сложная, с невысокой производительностью и дорогая (почти в два раза дороже, если сравнивать с “горячим” методом. И готовые изделия выглядят непрезентабельно: они остаются матовыми, серыми, полностью лишаются первоначального металлического блеска. Зато этот метод обработки незаменим в тех случаях, когда необходимо обеспечить высокую стойкость деталей к абразивному износу — например, если речь идет о каких-то механизмах нефтегазового, сельскохозяйственного оборудования.

Термодиффузия проводится в герметичном контейнере, поэтому относится к экологичным вариантам, неопасным для окружающей среды. И утилизировать вещества, оставшиеся после техпроцесса, не нужно.

Метод газотермического напыления

Это высокоскоростное напыление цинкового порошка непосредственно на плоскость, при этом одновременно туда же направляется огонь из газовой горелки. Таким образом можно получить слой толщиной 30-50 мкм или больше, если проводить процедуру в несколько этапов.

Обработку таким образом можно проводить в любом месте, даже на той конструкции, что уже зафиксирована жестко и не может транспортироваться (не подлежит демонтажу). Параметры цинкового слоя (включая толщину) можно регулировать, однако это трудоемкий процесс, и получается пористость. Для высокоточных или маленьких деталей этот метод не подходит. Зато его активно применяют для восстановления защиты на каком-либо оборудовании или на корпусе транспортного средства. Такой метод с использованием напыляющего факела используется для крупногабаритных деталей, металлоконструкций, компонентов и корпусов, которые не могут подвергаться цинкованию другими способами.

Существуют ли дефекты поверхности при использовании технологии цинкования?

При нарушении технологии или сбоях в технологическом процессе возможно появление таких дефектов:

Если на производстве руководствуются ГОСТами и работают на современном оборудовании, все эти дефекты в готовой продукции невозможны, они не пройдут технологический контроль.

Маркировка оцинкованных металлов

В первую очередь, различают маркировку различных изделий:

Для листового металла дополнительно указывается его способность к вытяжке: глубокая, нормальная или весьма глубокая (соответственно, Г, Н или ВГ).

Что касается самого цинкового покрытия, то здесь маркируются разнотолщинность (уменьшенная УР и нормальная НР), рисунок кристаллизации (без него МТ или с ним КР) и непосредственно толщина цинка:

Все эти особенности маркировки указаны в ГОСТ 14918-80 для оцинкованных стальных листов.

По маркировке тонколистовой стали по маркам в зависимости от назначения выделяют 6 следующих групп в соответствии с ГОСТ 52246-2016:

Отдельно стоит отметить, что эта сталь может быть обычного качества, и группа отделки в этом случае не указывается в маркировке. Также она может маркироваться “У”, улучшенного качества, или “В”, высокого качества (такой материал применяют для последующего декоративного окрашивания).

Также в маркировке указывается способ консервации готового проката:

Где используется оцинкованный металл: основные сферы применения

Технология оцинковки стали в листах и металлоконструкций позволяет получить изделия с широкой областью применения:

Средний срок службы деталей и конструкций с цинк-покрытием составляет 25 лет, а потом потребуется ремонт, восстановление цинкового слоя.

Заключение

Если вам нужны оцинкованные детали и металлы высокого качества, обращайтесь в компанию Profbau. Работаем по всей России. Можем поставлять как готовые металлоконструкции, так и отдельные листовые детали, защищенные от коррозии. Две производственные площадки нашего предприятия функционируют с 2007 года.

Наша компания — член Российского Союза Поставщиков Металлопродукции. Обеспечиваем высокое качество отгружаемых деталей и конструкций. Не только предоставляем гарантию и сертификаты, но и точно соблюдаем сроки: в случае задержки сдачи заказа выплачиваем неустойку.

Свяжитесь с нами в чате на сайте, оставьте заявку на нужную услугу или позвоните, и мы обсудим детали вашего заказа.