Резка металла – один из самых востребованных в разных сферах способов металлообработки. Она может осуществляться разными способами: современными, классическими. В этой статье расскажем, в чём заключается суть процесса, какие способы используются, какие особенности они имеют.

Особенности процесса

Суть резки металла – это воздействие, в результате которого нарушается целостность материала. В большинстве случаев происходит его разделение на части, иногда осуществляется вырезание с воздействием на определённые зоны. Также возможно снятие верхних слоёв, частичное удаление материала.

Проводятся операции раскроя, нарезания на отдельные элементы, создания отверстий, выемок. Это применимо к прокатной продукции – листовой, трубной, профильной, а также к швеллерам, балкам, профилям, арматуре, уголкам, прутьям. Но также можно резать отливки, штампованные заготовки. Иногда требуется обрабатывать готовые изделия, например, при их ремонте, модернизации, реставрации, перепрофилировании.

После резки формируются заготовки, которые на следующих этапах производства подвергаются дальнейшей обработке. Хотя иногда резание является последним, завершающим процессом. Детали изготавливают в соответствии с техническими заданиями или чертежами, чтобы добиваться заданных конфигураций, габаритов.

Есть различные техники, которые подбираются с учётом вида, характеристик материала (металла или сплава), его исходной толщины и формы, конечных параметров формируемой заготовки.

Процесс невозможен без специализированного оборудования. Это режущие станки, ручные инструменты, специализированные аппараты с функцией интенсивного нагрева. Так как технологии постоянно развиваются, оборудование также модернизируется. Сегодня применяются современные, максимально автоматизированные устройства с устанавливаемыми многочисленными настройками для достижения точности.

К резке прибегают часто, её используют в различных сферах. Это промышленность: судостроение, металлообработка, машиностроение, авиационный и аэрокосмический комплексы, автомобилестроение, станкостроение. Также резание активно применяют в строительстве, в разных производствах. Это изготовление мебели, бытовой техники, объектов общего пользования.

Виды технологий

Существуют разные виды резки. Если взять за основу классификации принцип воздействия, то можно выделить три разновидности:

- Механическая. Такие методы появились первыми, они предполагают механическое воздействие, оказываемое инструментами, которые обычно имеют режущие кромки.

- Термическая. Это интенсивный нагрев до высоких температур, который локально расплавляет металл, тем самым нарушает его целостность в нужном участке. К термическим методам относят плазменный, газовый, лазерный.

- Гидроабразивная. Она заключается в направленном воздействии комбинации воды и песка, подаваемых в зону под очень высоким давлением из сопла с узким отверстием. Водный поток с абразивными частицами проникает в толщу материала, разрезает его.

По глубине, направленности резка условно может подразделяться на разделительную, поверхностную, перфорационную. Первая – это разделение исходного металлического полуфабриката на отдельные заготовки. Поверхностное резание несквозное: материал прорезается не полностью, а частично, на определенную глубину. Так создают канавки, желоба, выемки. Для этого обычно применяется термическая технология.

Также типы резки можно разделить на традиционные и современные. Первые используются давно, хорошо изучены, но применимы не во всех случаях из-за ограниченности воздействия или других причин. Современные технологии предполагают использование альтернативных источников воздействия, высокотехнологичного оборудования. Некоторые методики появились недавно, но считаются перспективными.

Современные способы резки

Современные методы обладают высокой эффективностью, требуют использования специального оборудования. А многие из них универсальны – подходят для разных материалов, технологических операций. Рассмотрим варианты.

Газовая резка металла (газокислородная)

В основе газового метода – способность металлов нагреваться и при критически повышенных температурах выгорать, расплавляться. Технология включает два этапа. На первом в зону направляется огневая струя, которая образуется с помощью ацетилена (этот газ используется в качестве горючего вещества). После достижения нужной температуры в участок реза подаётся кислород. Он делит размягчённый нагревом материал на части, а также одновременно выдувает образованные окислы.

Газом с кислородом можно разрезать даже толстые заготовки, твёрдые металлы, включая титан. Скорость работ высокая. Но есть некоторые особенности:

- не самый качественный рез: вероятны неровности, наплывы, окислы, прочие дефекты;

- невозможность работ с цветными металлами типа алюминия, а также с высокоуглеродистыми сталями и содержащими никель и хром;

- рез значительной толщины (это увеличивает расход материала);

- изменение физических свойств сплава или металла в зоне воздействия;

- невозможность создавать сложные, криволинейные конфигурации.

Чтобы добиваться лучших результатов газокислородной резки, важно поддерживать строго постоянное расстояние между обрабатываемым материалом и нижней точкой рабочего инструмента. Это требует точных настроек оборудования или мастерства его оператора.

Плазменная резка

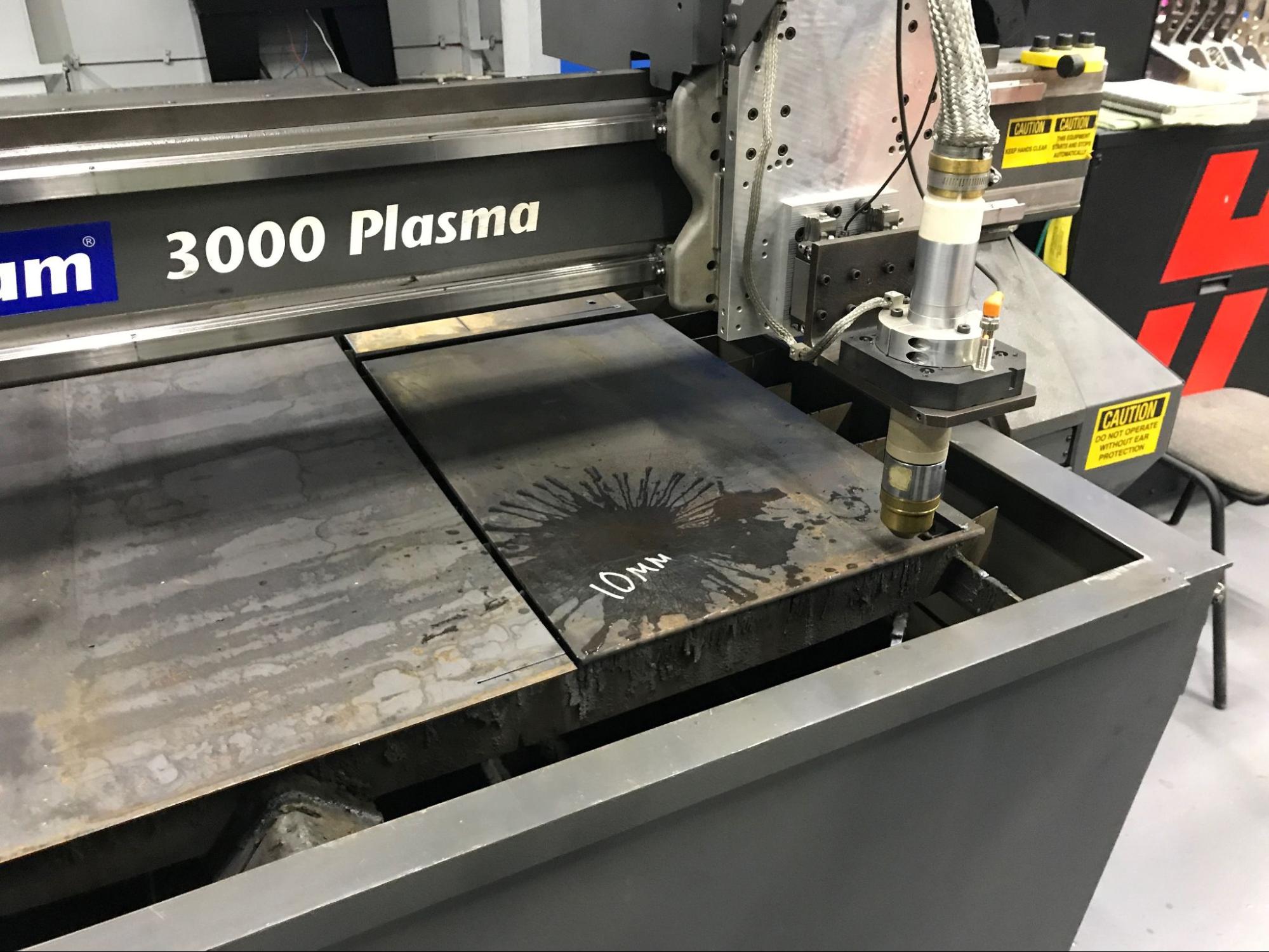

Источником воздействия тут является плазменная струя, которая создаётся и направляется в зону обработки специальным аппаратом – плазмотроном. Плазма является газом в ионизированном состоянии, имеющим очень высокую температуру. Она эффективно разрезает, раскраивает даже довольно толстые, твёрдые листы металла. Их толщина может достигать 15 сантиметров.

Есть два типа резания плазмой. Первый – плазменно-дуговой. При нём металл локально расплавляется под воздействием электрической дуги, которая образуется между обрабатываемой заготовкой и рабочим элементом аппарата (в него подаётся ток). Второй тип предполагает разделение только направленной плазмой.

Плазменное резание безопасно, оно осуществляется за короткое время, позволяет без проблем формировать даже сложные фигурные контуры с гладкими, ровными кромками без дефектов. Металл нагревается незначительно. К недостаткам относят высокую стоимость работ, обусловленную дорогостоящим оборудованием. Среди минусов также громкий шум, издаваемый плазмотронами, ограниченная толщина заготовок (некоторые методы позволяют разрезать более толстые металлоизделия).

Лазерная резка металла

Лазерная технология – современная, перспективная, эффективная. В ней в качестве источника тепловой энергии используется луч лазера. Он направленно, точно фокусируется в определённой зоне, что вызывает локальный нагрев металла до температуры, превышающей температурные значения плавления. В итоге материал начинает частично испаряться. А чтобы получать резы заданных форм и длины, рабочую головку перемещают по заранее спланированной схеме или траектории (она предварительно настраивается, если станок автоматизированный).

Лазером обычно раскраивают имеющие небольшую толщину трубы, листы из нержавеющей стали или цветных металлов. Также технология подходит для разных сплавов, для неметаллов. Такая универсальность – большое преимущество лазера. Также к плюсам относят впечатляющую производительность, возможность вырезания геометрических сложных контуров, формирование кромки без дефектов.

Недостатки – ограниченная толщина разрезаемых изделий. Ещё метод энергозатратный: расходы электроэнергии на создание лазерного луча очень высокие. Также технология сложная, что требует подготовки сотрудников, их высокой квалификации. Без соответствующего обучения работник не получит допуск.

Гидроабразивная резка металла

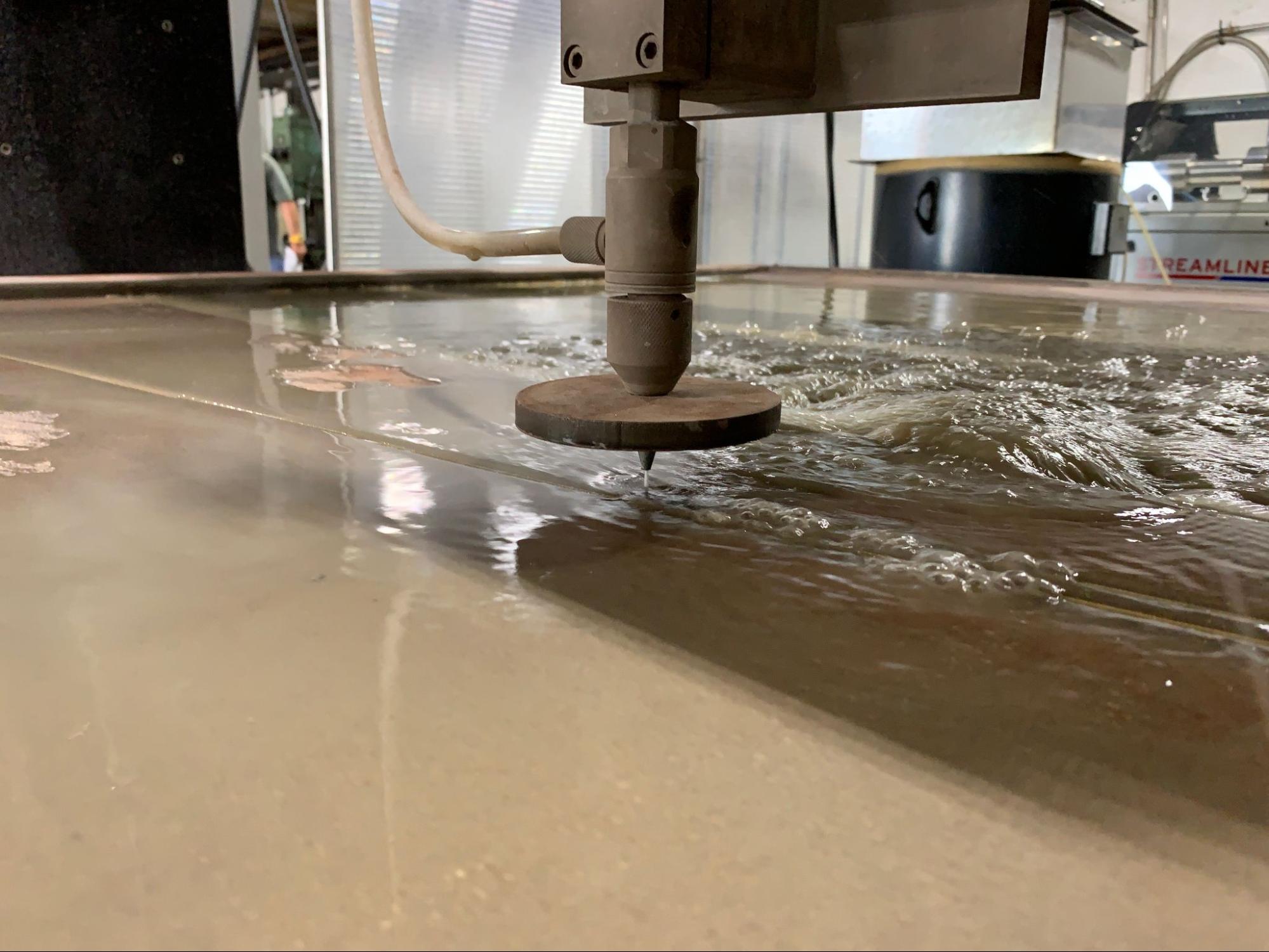

Разрезание осуществляется смесью воды с песком. Струя направленно подаётся через суженное сопло с маленьким отверстием. Для поддержания нужного напора в системе создаётся высокое давление. В итоге на металл действуют сильная водная струя и абразивные частицы песка, летящие на большой скорости.

Гидроабразивным способом можно раскраивать толстые заготовки – до 3 сантиметров. Получаемые края ровные, дополнительно их обрабатывать не нужно. Методика инновационная, не относится к категории термических, так как тепло не выделяется, а нагревание исключается за счёт одновременного охлаждения водой. Такая особенность минимизирует риски деформаций.

Недостатками являются недопустимость работы с локально коррозированными металлами, а также высокая стоимость. Очаги ржавчины могут расшириться под воздействием воды. А из-за дороговизны гидроабразивным резанием не пользуются частные лица.

Механическая резка металла

Механические способы популярны. Иногда именно такая технология становится единственно возможной, например, если недопустимы или проблематичны воздействия нагревом, лазером или иными источниками энергии.

Рассмотрим виды используемых методов механообработки:

- Фрезерование. Это обработка на станках с фрезами: они приводятся в действие мотором, быстро вращаются и углубляются в заготовку либо на заданную глубину, либо на всю толщину.

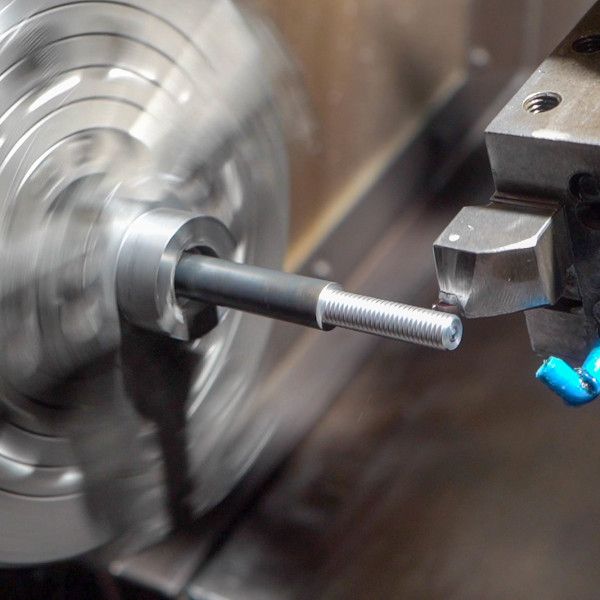

- Токарная обработка. Она также относится к резке, предполагает применение токарных станков, оснащаемых резцами разных конфигураций: они воздействуют на заготовки, которые надёжно фиксируются на шпинделе и вращаются. На крутящуюся деталь подаётся резец, осуществляющий разрезание, создание канавок, резьбы или пазов, обработку уступов или торцов. Токарная обработка применяется для цилиндрических, конических заготовок.

- Сверление. При нём вращающееся сверло с расположенной по спирали режущей кромкой подаётся в металл, создавая в нём отверстие.

Другие инновационные методики

Сегодня используются инновационные методы. Они пока не получили повсеместного распространения, но перспективны и эффективны.

Лазером в водной струе

Луч лазера твердотельного типа фокусируется в водной струе, имеющей диаметр не больше 0,1 мм и подаваемой под давлением. Мощность реза определяется одновременно энергией напора струи воды и луча лазера. В зоне воздействия активно выделяется тепло, но за счёт водного охлаждения сильного нагрева нет. Таким способом можно создавать самые маленькие сквозные или глухие отверстия. Достигается высокое качество кромки.

Ультразвуком

Ультразвук относится к механическим колебаниям, имеющим частоту от 16418 килогерц до 2 тысяч мегагерц. Источник ультразвуковых волн – излучатель: либо пьезоэлектрический, либо магнитострикционный. Его задача – преобразовывать электрический высокочастотный ток в механические колебания.

Ультразвуком можно успешно разрезать как хрупкие материалы, так и с повышенной твёрдостью. Можно создавать сложные изделия с разными профилями, рельефами. Коэффициент трения невысокий, точность достойная, отвод стружки лёгкий.

Экзотермическое резание

Такую технологию можно без значительных затрат применять даже под водой, на больших глубинах – до 100 метров. Дуга нагревает железо до высоких температур – +1000 градусов. Металл окисляется, фактически горит в струе кислорода. При этом активно выделяется тепло, которое поддерживает плавление. Процесс протекает непрерывно, так как кислородная среда постоянно подаётся через электрод трубчатой формы. Газом одновременно окисляется металл, и убираются продукты окислительной реакции.

Электромагнитные импульсы

Такие импульсы подаются устройством, в котором предусмотрены катушки и конденсаторы. Они функционируют от электроэнергии. Конденсаторы создают нужный ресурс, а после подачи сигнала с модуля управления посылают заряды на катушки. Последние выдают магнитное поле, локально направляют его на металл.

За счёт высокого давления, достигающего 10 тонн на 1 квадратный сантиметр, проведение раскроя ускоряется. Кромка получается ровной, без шероховатостей, заусенцев, зазубрин. Риски деформаций заготовки сведены к нулю. Скорость работ очень высока.

Традиционные методы резки металла

Сфера применения традиционных способов ограничена из-за невысокой эффективности, из-за невозможности работать с особо твёрдыми материалами большой толщины, а также добиваться необходимой точности. Рассмотрим доступные варианты ниже.

Пиление

По принципу пиления можно резать металлы и сплавы несколькими способами:

- С помощью циркулярной пилы, оснащённой пильным диском. Последний имеет острую кромку зубчатой формы. Диск на высокой скорости вращается, зубья врезаются в материал, разделяют его.

- Ленточной пилой. Это основной элемент ленточно-пильных станков, на которых успешно нарезают листы. Рабочий инструмент – многорезцовое полотно, которое приводится в действие электромотором и распиливает тонкий материал.

- Электрическим лобзиком. В нём предусмотрено пильное полотно, которое быстро движется в возвратно-поступательном направлении. Есть ограничения по толщине распиливаемого металла. Для твёрдой стали это 10-12 мм, а для более мягкого алюминия – максимально 35 миллиметров.

- С помощью болгарки, то есть углошлифовальной машины. Она решает разные задачи, включая пиление. В болгарку можно устанавливать диски и круги разной толщины. Резка осуществляется за счёт высокоскоростного вращения рабочих элементов.

- На дисковых станках. В них устанавливаются диски с расположенными на внешнем крае острыми зубцами. Рабочий элемент начинает вращаться после передачи усилия от электрического двигателя. Рез получается точным, качественным.

Ручная резка

Вручную металлы разрезаются с помощью механического (не электрического) лобзика, ножниц, зубила, ножовки. Все они требуют определённых навыков, а результаты зависят от опыта мастера, от состояния, степени заточки инструментов.

В промышленности ручное резание не используется, но для бытовых нужд подходит. Эффективность невысока, толщина ограничена 1-3 мм (в зависимости от свойств металла). Способ трудоёмкий, отнимает много времени, требует приложения значительных физических усилий.

Пробивка

Используют пробивку для формирования в тонких пластинах и листах отверстий. Они создаются на станках, главными рабочими частями которых являются пуансон и матрица. Результаты достигаются за один проход, за короткое время.

Ударный метод

Другое название – рубка. Для неё используется резак-гильотина. Разрезаемый металл закрепляется горизонтально, делится на части резким и сильным рубящим ударом. Это удобно при работе с листовыми заготовками. Резка распространяется на всю их длину или ширину. Ударная рубка подходит для оцинкованных, нержавеющих, электротехнических сталей.

Преимущества – получение ровного реза по всей протяжённости, минимальные затраты времени. Недостатки – громкий шум при ударах, ограниченная толщина разрубаемых металлов.

Инструменты для резки металла

Резку выполняют с помощью разного оборудования и инструментов. Они подбираются по особенностям технологий, характеристикам металлов, формам, толщине заготовок. Используют:

- Ручной механический инструмент: зубило с заострённым концом (применяется совместно с молотком для ударного воздействия), лобзик, ножовка, а также ножницы. Последние могут предназначаться для криволинейного или прямого реза. Они бывают прямыми и зеркальными, имеют одно или два подвижных лезвия.

- Ручные электроинструменты: углошлифовальные машины (болгарки), электролобзики.

- Различные пилы: ленточные, маятниковые, дисковые, торцевые, циркулярные.

- Станки: фрезерные, ленточно-пильные, токарные, сверлильные, долбёжные, строгальные.

- Сложное оборудование, например, аппараты плазменной, газовой, гидроабразивной или лазерной резки.

Современные станки имеют высокую степень автоматизации, часто оснащаются ЧПУ – числовым программным управлением. Это позволяет точно настраивать аппараты – задавать определённые рабочие параметры в соответствии с чертежами, чтобы добиваться высокой точности, максимального соответствия габаритов и конфигурации заготовок техническому заданию, требованиям, конечным необходимым показателям.

Меры безопасности при резке металла

Эффективная, безопасная резка требует соблюдения некоторых правил:

- Использование СИЗ – средств индивидуальной защиты. В обязательный комплект входят перчатки для рук, защитные очки, специальный костюм или комбинезон, беруши. Такие принадлежности защищают от громких звуков, разлетающихся искр, фрагментов металлов, стружки.

- Защита оборудования. Станки должны оснащаться защитными ограждениями. Это барьеры и экраны, которые исключают вероятность случайных контактов с вращающимися режущими инструментами, острыми лезвиями, ударными механизмами. Такая защита снижает риски травмирования операторов машин, а также других сотрудников предприятий.

- Пожарная безопасность. Интенсивное тепло и искры, образующиеся при некоторых технологических процессах, могут спровоцировать случайное возгорание находящихся рядом легковоспламеняющихся предметов. Чтобы предотвратить пожар, нужно убрать всё лишнее из рабочей зоны. Также в производственном помещении должны в общедоступных местах находиться средства противопожарной защиты – огнетушители.

- Правильное обращение с оборудованием. Обязательным условием является содержание всех станков и инструментов в рабочем, полностью исправном состоянии. Для этого следует регулярно проводить плановое текущее обслуживание, проверять оборудование перед каждым циклом работы, а также своевременно, оперативно устранять возникающие сбои и неполадки.

- Правильное хранение. Все станки, рабочие элементы и вспомогательные детали должны храниться в защищённом от влаги, источников огня и химических воздействий месте.

Пренебрежение мерами предосторожности может привести к нежелательным последствиям, вплоть до несчастных случаев, летальных исходов. Резка – процесс сложный, опасный.

Заключение

Резка металла, независимо от технологии, требует квалификации, большого опыта. Чтобы получить желаемые результаты, такой процесс нужно доверить специалистам. Компания Profbau профессионально выполняет металлообработку, включая резание.

Мы используем современные способы, высокотехнологичное оборудование. Это позволяет добиваться высокой точности, экономного расходования материалов и максимального соответствия форм и габаритов заготовок заданным конечным размерам и конфигурациям. Работаем официально, оперативно и по отличной цене.