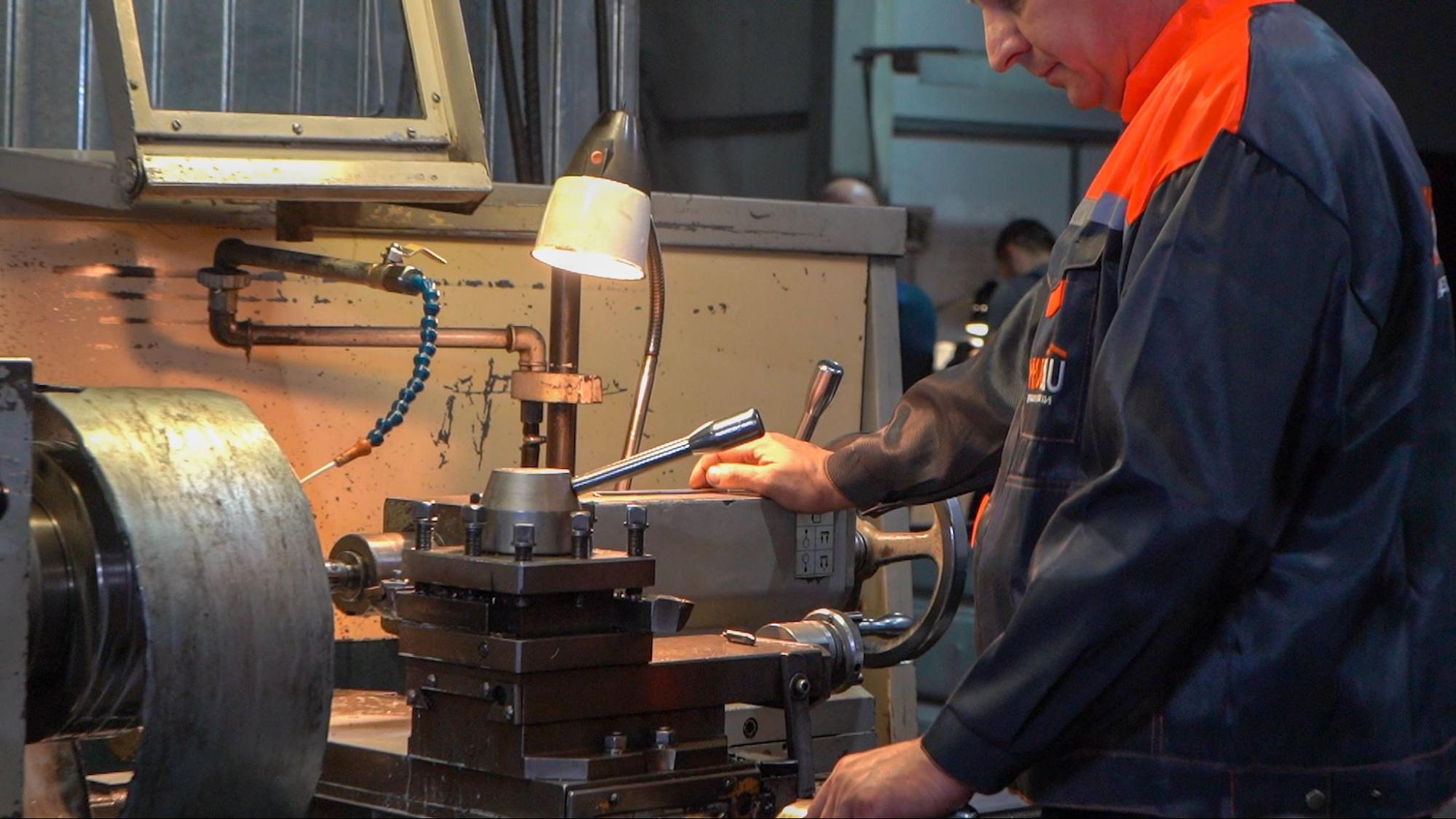

Токарный станок — это производственная основа для большинства крупных, средних и малых предприятий, специализирующихся на обработке деталей, а также изготовлении готовой продукции с нуля. Профессиональное оборудование данного формата обладает высоким коэффициентом полезного действия (КПД), наделяющем его способностью справляться с масштабными проектами. Разнообразие моделей в сочетании с вариативным набором опций позволяет подобрать рентабельный вид токарной установки для производства изделий разного объема, формата, назначения и функционала. Подробную информацию о каждом типе специализированных устройств, их особенностях, возможностях и преимуществах раскроем в этой статье.

Для чего нужен токарный станок

Технологичное приспособление для токарной обработки материалов с ЧПУ обладает универсальным функционалом и увеличенным рабочим ресурсом. Его используют для:

- расточки и обточки заготовок;

- сверления сквозных и глухих монтажных отверстий разного диаметра;

- создания цилиндрических и конических отверстий методом зенкерования;

- нарезания внутренних и наружных резьб с метрическим, трубным либо индивидуальным шагом;

- подрезания и обработки торцов с целью устранения производственных дефектов.

Точный перечень доступных операций зависит от типа станочного оборудования. Обобщенный комплекс функциональных возможностей инструмента называется обработкой тел вращения. Под данным определением специалисты понимают объемное тело, получаемое в результате циклического движения заготовки вокруг оси вращения. Расположение последней совпадает с положением плоскости обрабатываемого объекта.

Расширение возможностей с помощью специальной оснастки

Кроме стандартного набора производственных функций на токарном станке можно выполнять подготовительные и вспомогательные действия, призванные рационально облегчить рабочий процесс. Для реализации поставленных задач достаточно подобрать соответствующий вид режущей оснастки. Ее применение преследует две основные цели:

- Расширение номенклатурного перечня обрабатываемых деталей. Например, для качественной расточки посадок деталей крупногабаритного формата сложных либо неправильных форм применяют специальное крепление на планшайбу позволит использовать токарный станок для расточки посадок в крупногабаритных деталях неправильной формы. Такой способ обработки считается более быстрым, точным и эффективным.

- Увеличение количества операций металло- и деревообработки. Например, замена стандартного резцедержателя на суппорт фрезерного шпинделя облегчает выполнение задач, связанных с нарезкой пазов под детали и механизмы продолговатой формы. С помощью такого решения можно изготавливать валы-шестерни, делать плоские срезы с выпуклой поверхности заготовки.

Для выполнения этих и других мероприятий, связанных с применением специальной оснастки, оборудование должно соответствовать определенным техническим характеристикам, а также иметь соответствующую конфигурацию. Расширенный набор режимов подачи и управления оборотами главного шпинделя — обязательные требования для достижения поставленных целей.

Виды оборудования для токарной обработки

Классификация токарных станков определяется несколькими логическими параметрами:

- основным предназначением станочного оборудования;

- производительностью, точностью и скоростью обработки поверхностей;

- массой, размерами, наличием либо отсутствием модульной конструкции;

- характеристиками обрабатываемых деталей (максимальной длиной, шириной, толщиной полотна);

- положением заготовки по отношению к режущей оснастке (подвижным, неподвижным, комбинированным).

По материалу обработки токарные установки делятся на две категории: для производства изделий из металла и дерева. В зависимости от специфики предстоящих работ устройства подразделяют на функциональные подгруппы, перечисленные ниже.

Работы по дереву

Деревообрабатывающие станки характеризуются более компактными размерами относительно аналогов, предназначенных для обработки металлических конструкций. Их сравнительно небольшой размер и небольшая номинальная мощность сокращают пространственные и энергетические издержки на их эксплуатацию. При работе с деревянными заготовками нагрузка на режущую оснастку в разы ниже, благодаря чему станки по дереву не нуждаются в дополнительной системе подачи жидкости-охладителя. Предлагаем ознакомиться с основными форматами деревообрабатывающих установок более подробней.

Пилильные

Станки для обработки древесины и других материалов на ее основе применяются с целью придания готовому изделию требуемой формы и размеров. Их используют для распилки брусков и листовых полотен на более мелкие элементы, для обрезки и выравнивания краев, а также среза лишнего материала. В зависимости от конструктивных особенностей и функционала пилильные станки делится на следующие виды:

- Пилорамы. Предназначены для выполнения черновых и подготовительных работ. При помощи режущей оснастки в виде линейных пил создают продольный или поперечный распил цельного материала на несколько отрезков необходимой длины.

- Ленточные станки. В качестве режущей основы чаще используют вертикальное зубчатое лезвие в виде замкнутой ленты, натянутое на вращающиеся оси или валы. Движение пиломатериала на таких установках происходит при помощи подвижной консоли, положение режущей оснастки при этом остается неизменным. Крупногабаритные модели с горизонтальным положением ленточной пилы встречаются на промышленных производствах, обрабатывающих цельные бревна, а также твердые породы древесины.

- Круглопильные устройства, оснащенные циркуляционной пилой. Тип реза зависит от конфигурации устройства. Распил может быть осуществлен в вертикальной либо наклонной плоскостях. За счет удобной регулировки положения пильного диска такие агрегаты характеризуются максимальной точностью обработки.

На качество готового результата влияет чистота реза, которая определяется типом режущей оснастки. Для придания изделию аккуратного вида может потребоваться дополнительная обработка краев.

Строгальные

Станочное оборудование данного типа предназначено для снятия верхних слоев деревянных заготовок. По функциональным возможностям строгальные станки делятся на две категории:

- Рейсмусовые. Их предназначение заключается в простругивании деревянных элементов в размер по толщине. Бывают односторонними и двусторонними. Первые используются для калибровки верхней поверхности, вторые справляются с поставленными задачами одновременно в обеих плоскостях. При помощи рейсмусовых строгальных установок изготавливают досчатый строительный материал, выполняют фугование кромок, устраняют некоторые виды коробления.

- Фуговальные. Продуманная конструкция станочного оборудования позволяет быстро и качественно обрабатывать разные типы древесины путем ее фрезерования до заданной толщины. Преимущество инструмента перед аналогами заключается в возможности снятия снятия фаски под заданным углом. На фуговальных станках с ЧПУ производят доски, реечные профили, создают пазы и выступы на поверхности деревянных изделий.

По типу привода промышленное оборудование для строгания древесины делится на механическое и гидравлическое. По принципу работы строгальные станки бывают продольными и поперечными.

Сборочные

Станки сборочного типа представляют собой автоматизированные устройства, предназначенные для сборки определенного количества элементов в единую деталь либо готовое изделие.

Гнутарные

Возможности таких станков позволяют придавать деревянным заготовкам определенную форму, которую невозможно получить другими производственными методами. Оборудование оснащено гидравлическими прессами с фиксаторами, при помощи которых деталь выгибается под заданным углом.

Шлифовальные

Автоматизированные устройства для шлифовки верхних слоев обрабатываемого материала используются на последних этапах деревообработки. С помощью абразивных насадок выполняют финальную зачистку плоскости, устраняя мелкие несовершенства поверхности. По форме и типу вращения оснастки шлифовальные станки делятся на:

- круглошлифовальные;

- плоскошлифовальные;

- кромкошлифовальные.

Для обработки сложных фигурных поверхностей используют специальное оборудование с соответствующим набором абразивов.

Фрезерные

Функционал таких станков заключается в автоматизированной обработке фасонных и плоских элементов из дерева разного назначения. По своей конфигурации устройства делятся на три подгруппы:

- вертикально-фрезерные (фреза располагается перпендикулярно по отношению к обрабатываемой поверхности);

- горизонтально-фрезерные (вращающийся вал устройства находится в горизонтальном положении);

- комбинированные (обладают возможностью изменения положения детали относительно режущей оснастки без ее дополнительной переустановки).

В зависимости от сферы применения устройства бывают универсальными либо специализированными. По типу исполнения рабочей плоскости делятся на консольные (подвижные) и бесконсольные (стационарные).

Сверлильные

Станочное оборудование с функцией сверления предназначено для создания технологических и монтажных отверстий в деталях разного формата. В зависимости от модели, конфигурации и оснащения на сверлильных станках выполняют следующие виды дополнительных работ:

- зенкерование (выравнивание отверстий, уменьшение шероховатости их внутренних стенок);

- зенкование (создание фасок, цилиндрических или конусных углублений в верхних концах отверстий);

- растачивание (обработка ранее созданных отверстий для получения более точного результата в плане их координирования);

- развертывание (приведение внутренних стенок ранее просверленного отверстия или углубления к максимально точным показателям, придание им гладкости).

С помощью сверлильных станков нарезают внутренние резьбы, выполняют выглаживание и цекование. По принципу работы установки бывают горизонтальными, вертикальными и радиальными.

Токарные

Токарные станки для обработки древесины и материалов на ее основе применяются в разных сферах производственной деятельности. Их применяют для точения корпусных деталей и крепежных элементов, создания декоративных изделий, в том числе сложных фигурных форм. По степени автоматизации процесса устройства делятся на три группы:

- ручные;

- автоматизированные;

- автоматические.

Работа первых основана на ручном управлении и постоянном контроле со стороны специалиста. Вторые способны выполнять ряд процессов без непосредственного участия оператора, но под его пристальным наблюдением. За работоспособность третьих отвечает компьютерная программа. Участие человека требуется лишь на этапе настройки режимных параметров.

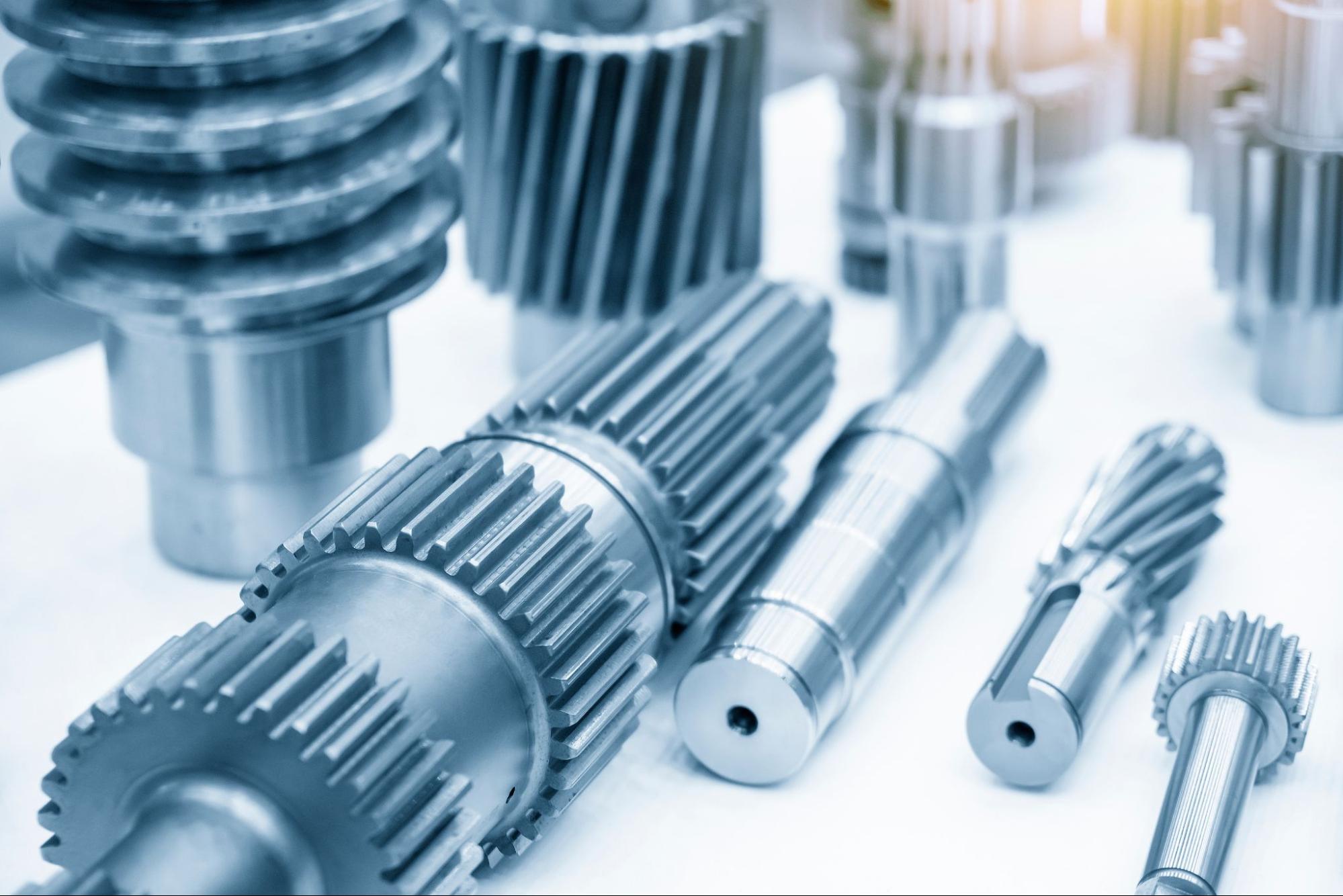

Работы по металлу

Токарные станки для металлообработки представлены четырьмя разновидностями:

- лоботокарными;

- карусельными;

- винторезными;

- револьверными.

По степени точности оборудование подразделяется на сверхточное, устройства повышенной, особой и нормальной точности. Выбор подходящего станка зависит от специфики предстоящих работ. Рассмотрим каждый вид более подробней.

Лоботокарные

Токарное оборудование с ЧПУ данной конфигурации предназначено для автоматизированной обработки металлических заготовок увеличенного диаметра с небольшой длиной. Их используют для вытачивания тяжеловесных деталей цилиндрической формы. Вращение шпинделя происходит в горизонтальной плоскости, подачу материала выполняют в продольном или поперечном направлениях.

Карусельные

Автоматизированные токарные установки карусельного типа используют для проведения подготовительных работ, связанных с:

- обтачиванием деталей с целью придания им подходящей формы, пригодной для дальнейшей обработки;

- просверливания глухих технологических углублений и сквозных монтажных отверстий;

- созданием исходной заготовки для последующего производства более сложных продуктов.

Кроме этого карусельные металлостанки выполняют функции точения, торцевой подрезки, нарезания резьбы, улучшения качественных показателей путем зенкерования.

Токарно-винторезные

Распространенный тип токарного оборудования для обработки металлических элементов разного состава и вариаций. Характеризуются небольшими размерами, внушительным набором опций, универсальной сферой применения. С их помощью нарезают резьбу, вытачивают конусы, обрабатывают торцы, выполняют накатывание рифленых поверхностей.

Токарно-револьверные

Принцип работы оборудования заключается в использовании револьверной головки, предназначенной для одновременного подключения нескольких инструментов. За счет многопозиционного механизма увеличивается эффективность и производительность устройства, при этом время на обработку изделий значительно сокращается.

Техника безопасности при работе с токарным станком

Использование СИЗ — обязательное требование для выполнения токарных работ. Для защиты органов зрения надевают специальные очки, щиток или маску. Спецодежда должна быть выполнена из плотного материала и сшита таким образом, чтобы закрывать все тело. Принятие таких мер предотвращает попадание мелкой стружки на кожу, предупреждает появление заноз.

Во избежание серьезных производственных травм одежда не должна быть слишком свободной. Наличие свободно болтающихся шнурков, завязок, цепочек и других декоративных элементов необходимо исключить. Они могут стать причиной затягивания одежды в подвижные элементы станка, что, в свою очередь, может привести к непоправимым последствиям.

Свести к минимуму риск поражения электрическим током поможет прочная обувь на резиновой подошве. При этом стоять необходимо на деревянном настиле. Еще одно обязательное требование — использование защитного кожуха, исключающего возможность прямого контакта человека с вращающимися механизмами и режущей оснасткой.

Что можно сделать на токарном станке?

При достаточном опыте, знаниях и наличии необходимых материалов оборудование для выполнения стандартных токарных работ превращается в универсальное приспособление для производства уникальных авторских изделий, а также вспомогательных деталей для расширения функционала другого инструмента.

Изделия из древесины

На деревообрабатывающих станках создают изделия как для собственных нужд, так и для последующей продажи. С их помощью запускают крупносерийное производство идентичных друг другу элементов или создают единичные товары по индивидуальным чертежам заказчика.

Расширенные возможности токарных установок с ЧПУ позволяют создавать:

- отдельные элементы конструкции для дальнейшей сборки корпусной мебели (строгое соблюдение их высокой геометрической точности — основное преимущество технологии);

- эргономичные рукоятки для ручного инструмента, материалы для строительства и ремонта;

- декоративные фигурки, комплектующие для настольных и активных игр, другие элементы декора.

Здесь все зависит от фантазии и способа ее реализации. При комплексном подходе, наличии необходимых навыков и грамотно составленном ТЗ возможности оборудования безграничны.

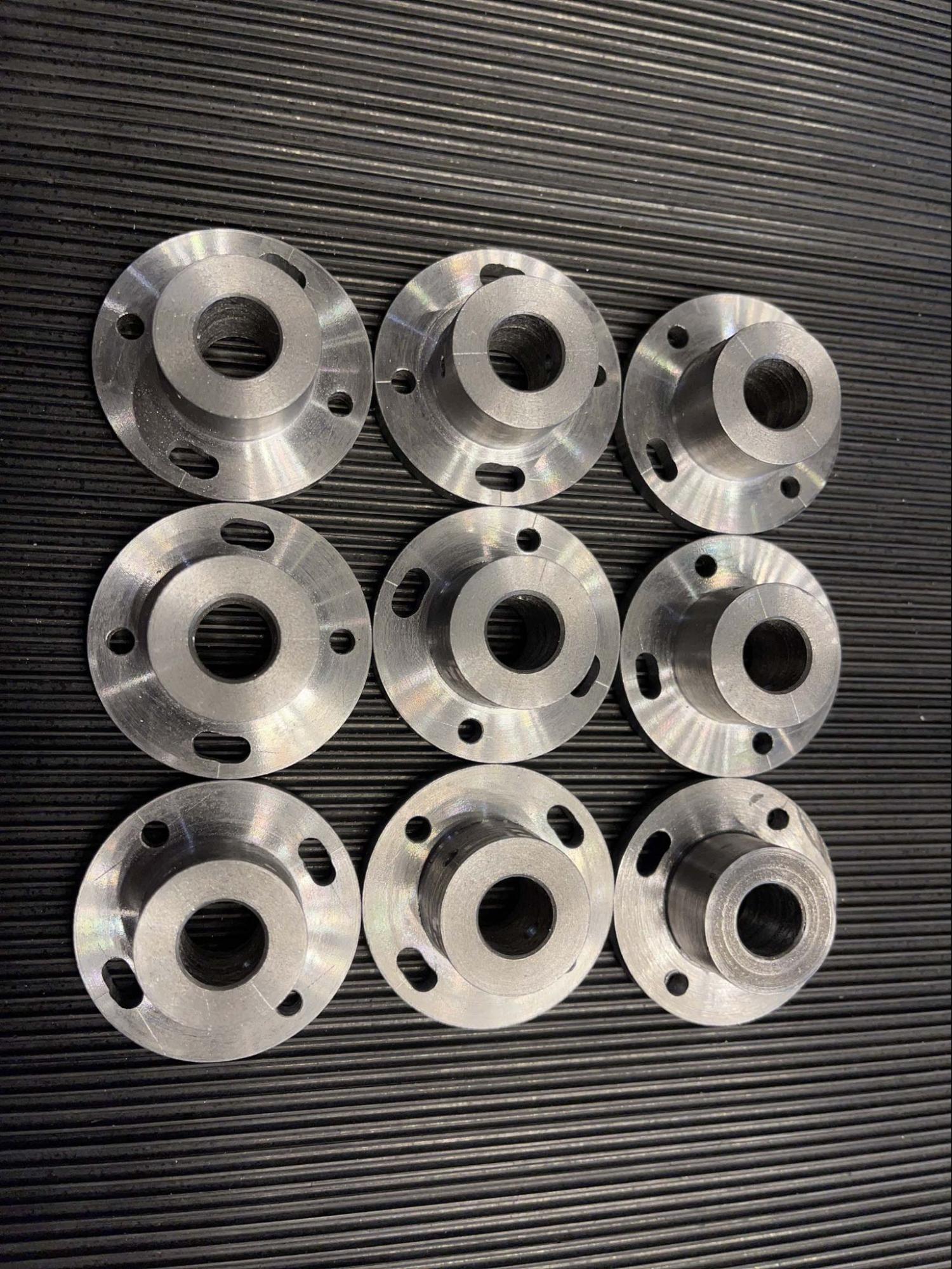

Металлические поделки

На металлообрабатывающих станках готовые элементы декора производят крайне редко. Чаще с их помощью создают отдельные элементы будущей конструкции. основное предназначение токарных станков данной категории заключается в масштабном производстве крепежных приспособлений, планок и профильных конструкций для проведения ремонтных работ, деталей и механизмов для автомобиле- и приборостроения. Из приятных мелочей, которые создают на токарных установках, можно выделить брелоки для ключей, медали, жетоны и другую сувенирную продукцию.

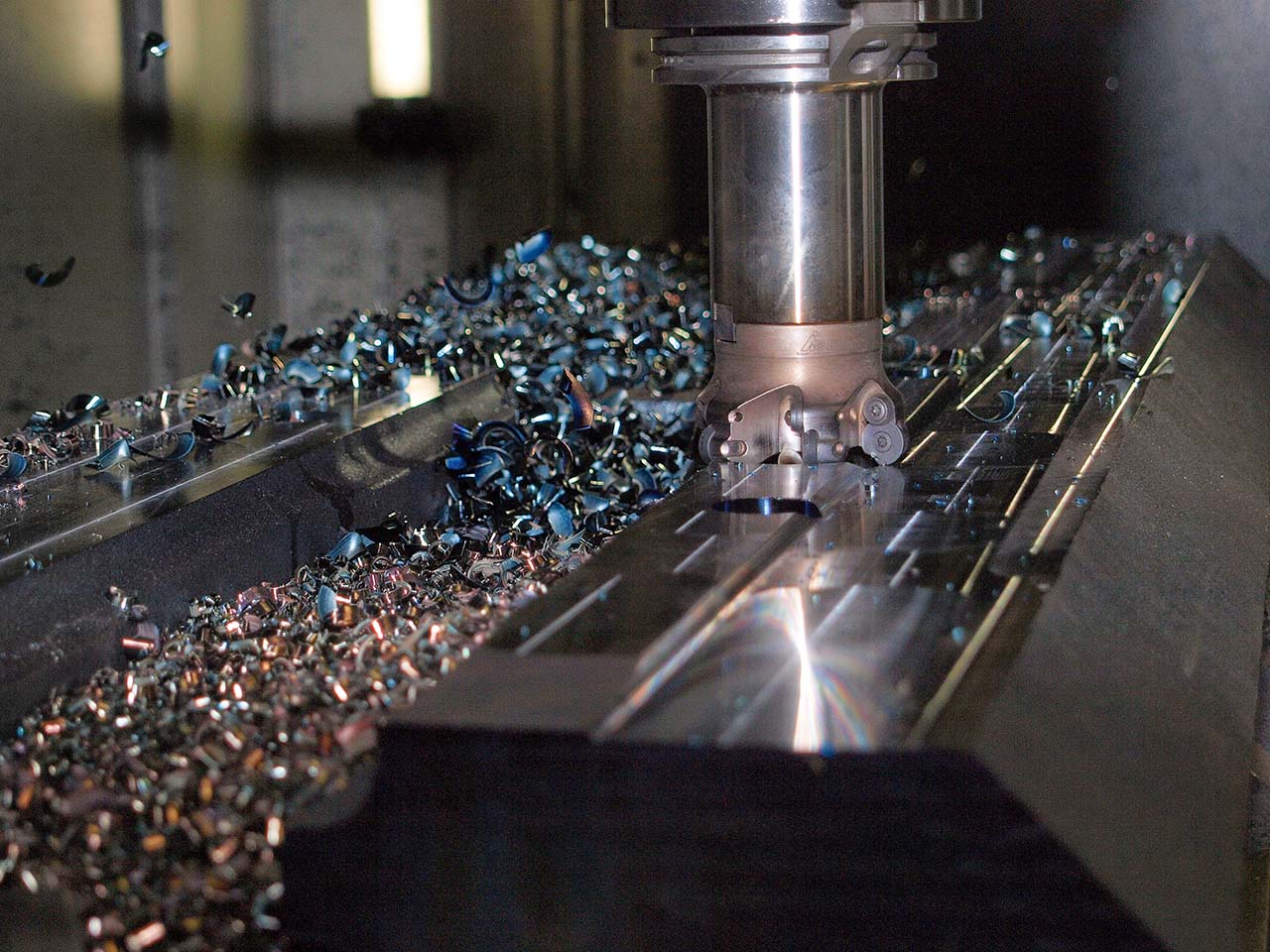

Чем отличается токарный станок от фрезерного

Разница заключается в технологии обработки. Работа токарного станка заключается во вращении заготовки относительно режущей оснастки, закрепленной на направляющих. На фрезерном оборудовании деталь закрепляют при помощи фиксаторов, в качестве подвижной части выступает вращающийся резец. Перечень возможностей инструмента также имеет некоторые отличия. При токарной обработке происходит снятие верхних слоев материала, придание заготовке необходимой формы и размеров. На фрезерных установках выполняют торцевание, создание углублений и канавок.

Преимущества ЧПУ станков

К положительным особенностям современного станка с числовым программным управлением относят:

- высокий уровень производительности;

- сокращение физических затрат при увеличении производственного машинного времени;

- минимизация заводского брака и скрытых дефектов;

- возможность индивидуального программирования процесса работы в зависимости от конкретных условий и требований.

Повышается точность изготовления деталей. При этом их общее количество в заказанной партии не имеет значения.

Услуги токарной обработки в Profbau

Специалисты нашей компании не только подберут необходимое оборудование, но и подробно расскажут о том, для чего служит тот или иной токарный станок, каков его функционал и возможности. Оформляя заказ у нас, вы получаете:

- повышенную точность формы и размеров заготовки;

- экономное расходование материалов;

- соответствие характеристик готового изделия заявленным требованиям;

- оперативность выполнения поставленных задач;

- своевременное выполнение работ с соблюдением обозначенных сроков.

Принимаем заказы любой степени сложности. Беремся за масштабное и мелкосерийное производство идентичных либо уникальных деталей. Определяем ценовое предложение исходя из конструктивных форм, габаритных размеров, типа материала, а также необходимого количества готовой продукции. Подробности об условиях сотрудничества уточняйте по телефону: +7 (495) 138-25-25. Работаем по всей России!