Лазерная резка сварных и бесшовных труб, круглого и профильного сечения.

Отдельным самостоятельным и перспективным направлением является обработка труб и профилей. При изготовлении несложных продуктов из трубы, без высоких требований к точности и внешнему виду, таких как строительные леса или опалубка, достаточно иметь недорогой лентопильный станок или другую похожую технологию. Но если для производства изделия необходимо обеспечить высокую точность, хороший внешний вид, вырезку отверстий разных форм и диаметров, снятие фаски, резки под углом и по линиям с любой геометрией, то для таких задач применяется технология лазерной резки трубы.

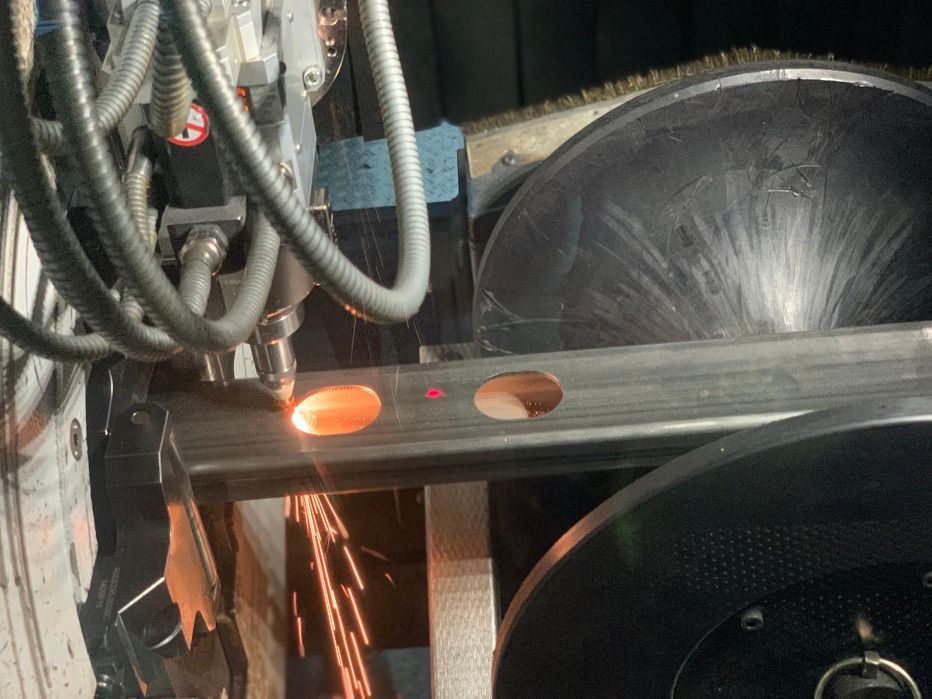

С точки зрения процесса самой резки особых отличий от лазерной резки листа здесь нет: лазерный луч подается в точку реза и плавит металл, а режущий газ, подаваемый одновременно в эту же точку, выдувает расплавленную массу материала. Но с точки зрения приводов различие этих технологий кардинальное.

В отличие от станка для плоского листа, работающего по принципу «летающей оптики», где листовая заготовка остается неподвижной, а двигается только режущий блок (голова), в трубном станке подвижной является также и трубная заготовка.

Специфика оборудования для лазерной резки трубы. Технологические особенности.

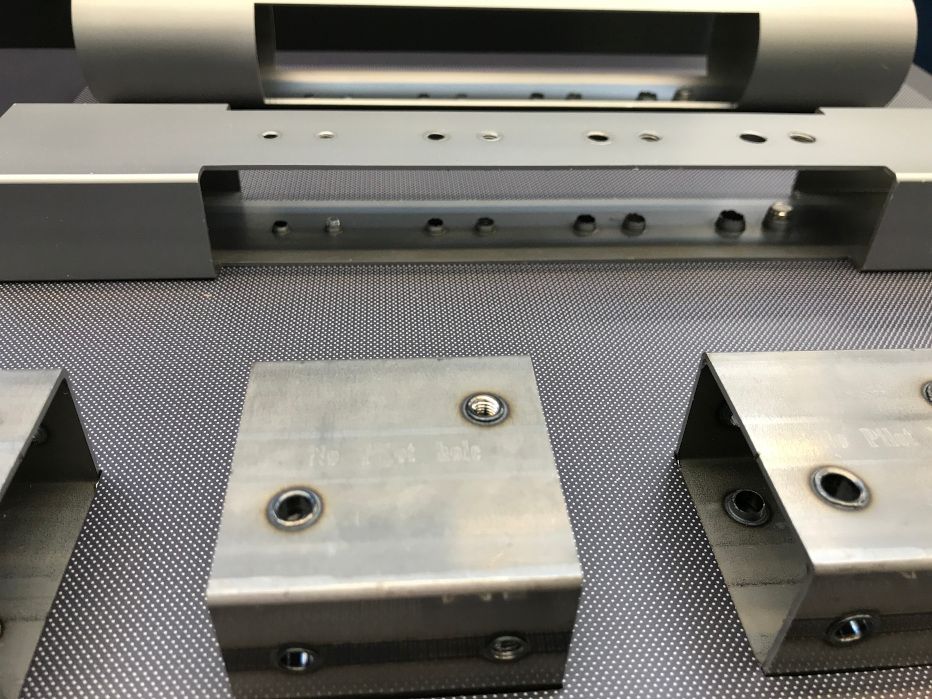

Фактически станок по обработке трубы состоит из 2 блоков. Блок подачи представляет собой станину с вращающимся патроном и поддержками для трубной заготовки. В большинстве случаев к станине присоединена система автозагрузки, которая перемещает заготовку из бункера хранения, где можно разместить несколько тонн трубы, как правило, одного сортамента, в блок подачи. Блок подачи позиционирует трубу, специальные системы в нем распознают ее геометрию, ориентацию пространстве относительно продольной оси (ось Х), положение сварного шва (чтобы отверстия, если они есть, не попадали на шов).

Приемный блок состоит из кабины с режущим блоком (головой), куда от источника подается лазерное излучение, а также режущий раз из систем подачи газа, приемного патрона, вращающегося синхронно с подающим и приемной станины, куда попадают после резки готовые детали – на конвейеры или в ящики в зависимости от своей длины. Сам режущий блок всегда имеет степени свободы по перпендикулярной оси относительно продольной оси заготовки (ось Y) и по вертикальной оси (ось R).

Таким образом, благодаря вращению и степеням свободы по трем осям, станок способен обрабатывать заготовку в любой практически в любой ее точке. В качестве дополнительной возможности распространена также дополнительная ось вращения режущего блока перпендикулярно плоскости вращения патронов. Она дает возможность снимать фаску на трубе. Это необходимо когда нужно сделать зенковку отверстия или просто фаску торцевой части, например, чтобы в случае соединения двух труб по углом 90° примыкание для сварки осуществлялось по поверхности, а не по линии.

Дополнительное оснащение оборудования по лазерному раскрою трубы.

Стоит отметить, что самые современные станки имеют также дополнительные автоматические механические инструменты для выполнения резьбы в отверстиях! Патрон подающего блока вращает заготовку и двигает ее по оси Х. Режущий блок работает, как было сказано выше, по осях Y и R. В данной технологии производительность (или основная ее составляющая – скорость резки) определяется не мощностью источника, а скоростью подачи, ведь вес заготовки может достигать 100, 150 и даже 200 кг! Разгонять и тормозить такую массу в точное время в точном месте – задача не из легких. Пока приводная механика эту задачу решает, потенциал лазерного источника в отношении скорости резки далек от того, чтобы быть исчерпанным. Однако, мощность важна при работе с фаской, ведь в этом случае прорезаемая толщина увеличивается на косинус угла фаски!

Программное обеспечение современных станков лазерной резки трубы.

Программирование таких станков представляет непростую задачу и ПО для них может стоить вдвое и втрое дороже листовых. Однако, хороший софт с отработанным 3D моделированием у солидных производителей позволяет рассчитывать стыковые соединения сразу для всей сборочной конструкции автоматически или вообще производить ее из единого профиля с механическим замком, полностью или частично уходя от сварки.

Распространенные характеристики таких станков это:

- длина загрузки: чаще всего 6 м, иногда 8, 9 и 12 м.

- длина разгрузки: чаще всего 3 м, реже 4,5 м и 6 м.

- скорость подачи, скорость вращения, мощность источника, точность.

Такие станки позволяют обрабатывать трубу любой геометрии: круг, овал, квадрат, прямоугольник, сложные профили, а также уголок, швеллер, а некоторые производители -даже двутавр.

Возможности таких машин используются для производства самой разнообразной продукции, основой которой является профиль. Это мебельная продукция, различные стеллажи и торговое оборудование, декоративные перила, лонжероны грузовиков, каркасы автобусов и многое другое.

Производители лазерных труборезов.

Производителей машин не так немного. Ведущие и них это BLM, TRUMPF, Mazak. Недавно свою машину на рынок вывел также Bystronic. Турецкие производители также есть, но на российском рынке очень мало распространены, конечно, всегда найдутся недорогие решения из Китая. Самое оптимальное решение в современной мировой ситуации мы считаем китайское решение от HANS LASER.