Шкив – это составляющая ременной или цепной передачи. Он получил широкое применение в разных областях, входит в конструкцию транспорта, оборудования, техники. Рассказываем, какими бывают такие детали, как изготавливаются, из чего состоят и как используются. Также рассмотрим принцип работы.

Что такое шкив

Шкив представляет собой колесо, фиксируемое неподвижно на валу. По его окружности проходит обод, который может иметь углубление. Тут закрепляется ремень, через который передаётся крутящий момент.

Как работает шкив? Его вращает ведущий вал, соединённый с двигателем. Такое движение благодаря возникающей силе трения передаётся второму шкиву, который называется ведомым. Два вала располагаются параллельно. Ремень бесконечный, замкнутый. Назначение любого шкива – передавать с ведущего вала на второй (ведомый) крутящий момент.

Пара таких деталей, сопрягающий их ремень и два вала формируют единую систему, которую называют ременной передачей. Но вместо ремня может использоваться цепь, канат или трос.

Конструкция

Есть две конструктивных части:

- Ступица. Расположенная внутри часть, непосредственно контактирующая с валом и закрепляемая на нём.

- Обод. Наружная часть, где находится движущийся ремень. Она бывает плоской, с углублением или зубчатым рельефом (в зависимости от особенностей привода). Обод обычно имеет выступы по бокам, именуемые щеками. Они, во-первых, увеличивают рабочую площадь соприкосновения, во-вторых, препятствуют соскальзыванию.

Шкивы бывают цельнометаллическими и составными. Первые имеют цельную конструкцию. Вторые состоят из нескольких частей, обычно из обода и ступицы, надёжно соединённых друг с другом. Иногда для уменьшения массы в детали создают пустоты с формированием спиц.

Преимущества

Плюсы шкивов:

- Несложная конструкция. В ременной передаче всего пять частей. Каждый элемент устроен относительно просто.

- Вращение с высокой скоростью, доходящей до пятидесяти метров в секунду.

- Достойный диапазон передаваемых мощностей. В современных модификациях значение может достигать четыреста киловатт.

- Плавный, негромкий ход. Детали крутятся равномерно и без рывков, не издают сильного шума.

- Гашение возможных вибраций, предотвращение рывков. Движение передаётся с демпфированием, предупреждающим значительные колебания.

- Защита от вероятных перегрузок. Она обеспечивается за счёт проскальзывания ремня по шкиву при критических скоростях, что является предохранительным механизмом, снижающим риски выхода из строя узла.

Виды шкивов

По назначению выделяют такие типы шкивов:

- Коленвала. Шкив вала коленчатого типа передаёт крутящий момент, например, в ходовую часть транспорта, на навесное оборудование спецтехники. Такие шкивы служат до 8-10 лет при грамотном обслуживании, балансируют коленвал, охлаждают, амортизируют.

- Для ремней: плоских, зубчатых, клиновых, многоручьёвых, круглых, поликлиновых. Шкив ременный по конструкции соответствует сопряжённому с ним ремню, может иметь плоский обод или наружную поверхность с округлым углублением, с клиновидной канавкой, с одним или несколькими ручьями.

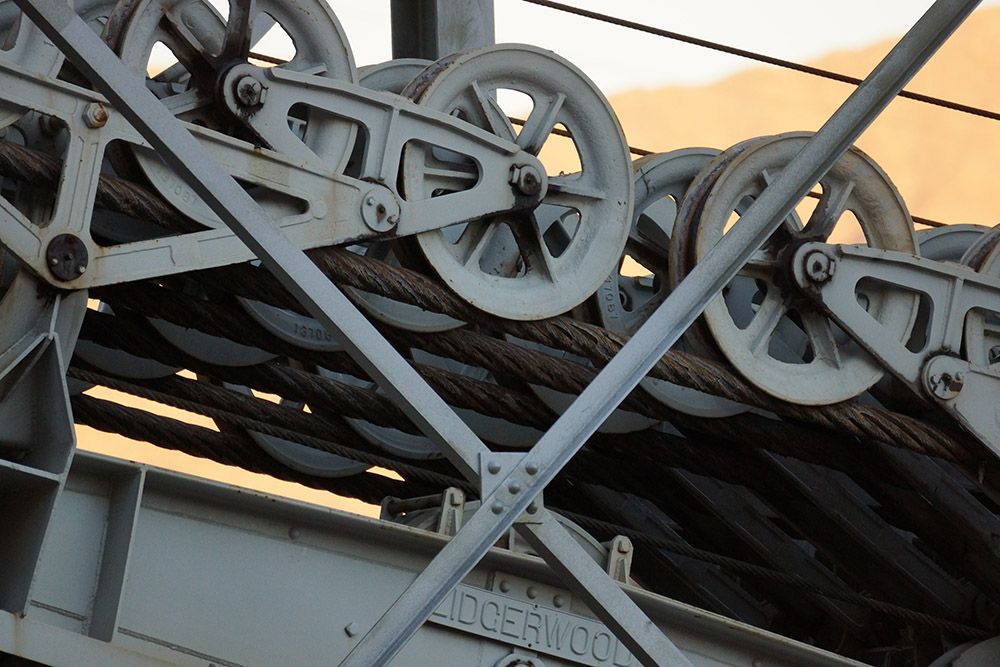

- Цепные. Работают с цепями, применяются в транспортировочной, грузоподъёмной технике, в разных производствах, судоходстве.

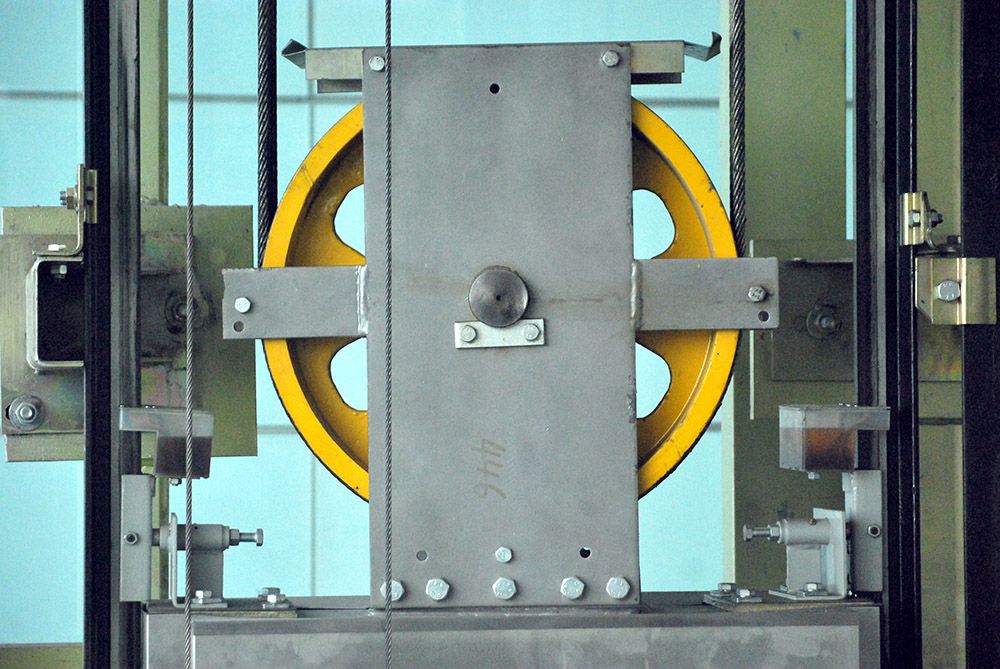

- Канатные или тросовые. Совмещаются с тросами, канатами. Обычно такие шкивы устанавливаются в подъёмных или других похожих механизмах, например, строительных кранах, лебёдках.

Изделия данной категории используются давно, и за долгие годы было разработано множество вариаций для определённых механизмов, целей. Выделяют разные виды шкивов по их конфигурации. Рассмотрим их отдельно ниже, изучим главные характеристики.

Клиновидные

Другое название – ручейковые. Самая популярная разновидность, работающая с клиновыми ремнями. Обод имеет канавку в виде клина для лучшего сцепления, достижения больших мощностей. Но допускается проскальзывание, защищающее от перегрузок ременную передачу. Для увеличения зоны зацепления и скорости вращательного движения обязательно предусматриваются боковые щёки.

Полезная информация! Клиновидные детали используют в мощных, высокоскоростных приводах.

Для уменьшения размеров и повышения показателя мощности в ободе делают несколько канавок, располагающихся параллельно. По ним запускается несколько небольших ремешков. Этот подвид называется многоручьёвым шкивом. Другой вариант – поликлиновой, при котором применяется единственный ремень, но оснащённый несколькими выступами.

На чертежах указываются наклоны канавок. Если ручьёв несколько, можно отметить один, обозначив общее количество.

Плоскоременные

Они использовались в примитивных передачах. Преимущества: сокращение динамических нагрузок, минимизация вибраций, возможность связывания не соосных элементов и расположенных на расстояниях, малошумная работа. Недостатки: невысокая скорость движения, способность передавать ограниченные крутящие моменты.

Для сопряжения ведущих и ведомых шкивов в разных плоскостях в узлы внедряют дополнительные ролики, которые также позволяют менять направления движения. Этими системами можно заменять червячные, карданные передачи. Щёки могут отсутствовать. Возможен профиль обода с выпуклостью. Его радиус обязательно указывается в чертеже.

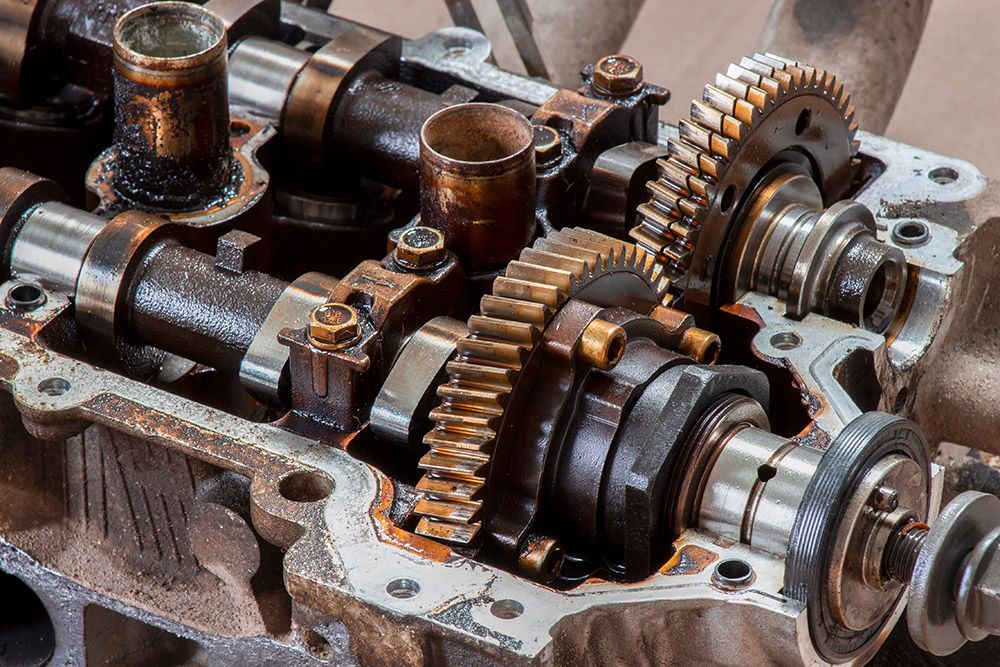

Зубчатые

В ободе предусмотрены выступы в виде зубьев, которые сопрягаются с зубцами ремня и соответствуют им по конфигурации и шагу. В зубчато-ременных передачах исключено проскальзывание, а крутящий момент может быть максимальным за счёт хорошей сцепки. Также соблюдается синхронность хода валов, а их угловые положения передаются максимально точно. Благодаря таким особенностям зубчатые шкивы внедряются в газораспределительные механизмы в моторах внутреннего сгорания.

Зубчатые изделия производятся способами обкатки, фрезерования. К минусам относится незащищённость от перегрузок, так как проскальзывание в таких системах невозможно из-за надёжного зацепления.

Чертежи более сложны из-за обилия выступающих частей. Требуется указание не только профиля, но и характеристик зуба: высоты, шага.

Круглоременные

Предусмотрен обод с проточкой полусферического профиля для сопряжения с круглым ремнём. Ременные передачи с подобными шкивами отличаются малыми или средними скоростями вращения. Передаваемая мощность тоже ограничена и невысока. Зато вспомогательными роликами можно, как и при использовании плоскоременных элементов, связывать оси в разных плоскостях, корректировать скорости движения.

Вариаторные

Конструктивно они самые сложные. Обод – это разделенный на две секции конус, оснащенный коническими движущимися щеками. Кольцо может в осевом направлении двигаться по конусу, переходя с меньшего на больший радиус. Конусность другого шкива при этом обратная, также предусмотрены радиусные переходы. С изменением корректируется и передаточное число. Возможно и обратное движение конусовидных щёк двух деталей.

С такой конструкцией можно корректировать передаточное число, не останавливая вращательное движение. Причём корректирование скоростей плавное, бесступенчатое, имеющее определённый диапазон. Элементы в зонах соприкосновения с ремнём не должны иметь даже малейших дефектов.

Полезно знать! Вариаторные шкивы могут иметь фиксированное (постоянное) либо регулируемое, изменяемое межцентровое расстояние.

Классификация по способу размещения

По расположению на валу шкивы делятся на:

- Под расточку. Отверстие в центре изначально маленькое, оно растачивается либо рассверливается с адаптацией под диаметр вала. При поломках такие детали подлежат ремонту.

- Под втулку. Подобрав втулку с нужным внутренним размером, возможно зафиксировать шкив на любом стандартизированном диаметре вала.

- Под постоянный диаметр. Предусматривается проточка. Соответствие диаметров вала и фиксируемого на нём шкива должно быть полным.

Ступицы на валах фиксируются разными способами:

- Со шлицами. На поверхностях валового и шкивного компонентов узла предусматриваются выступающие зубцы и шлицевые пазы. Они совмещаются и обеспечивают надёжное соединение без смещений.

- Со шпонками. Соединение шпоночного типа с пазом в ступице имеет подвижность вдоль продольной оси.

- Посадкой с натягом. Соединение получается условно-разъёмным: одна деталь с натягом вставляется в другую. Достигается плотное прилегание. Этот метод подходит для призматических, конических, эллиптических, цилиндрических поверхностей.

Технологии производства

Для изготовления используют:

- Литьё. Заготовки отливают из расплавленных металлов. Материал нагревается до высоких температур, плавится, в жидком состоянии помещается в формы, потом остывает, твердеет и обретает конечную конфигурацию.

- Ковка. Сырьё нагревается до ковочных температур, далее под давлением, например, с помощью молота пластически деформируется до достижения нужных размеров и геометрии.

- Штамповка. Метод подходит для пластичных, гибких металлов, которые деформируются в специальных штамповочных прессах для придания нужных габаритов и форм.

- 3D-печать. Эта современная технология с применением специальных 3Д-принтеров подходит для отдельных материалов, обладающих нужными свойствами. Трёхмерная модель создаётся послойно.

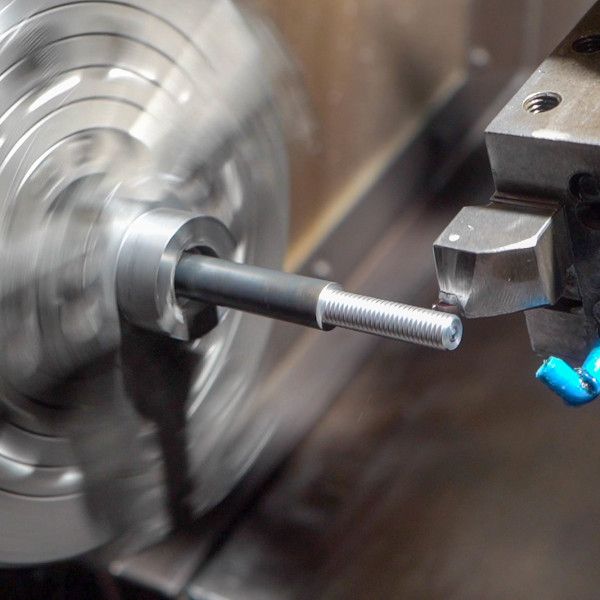

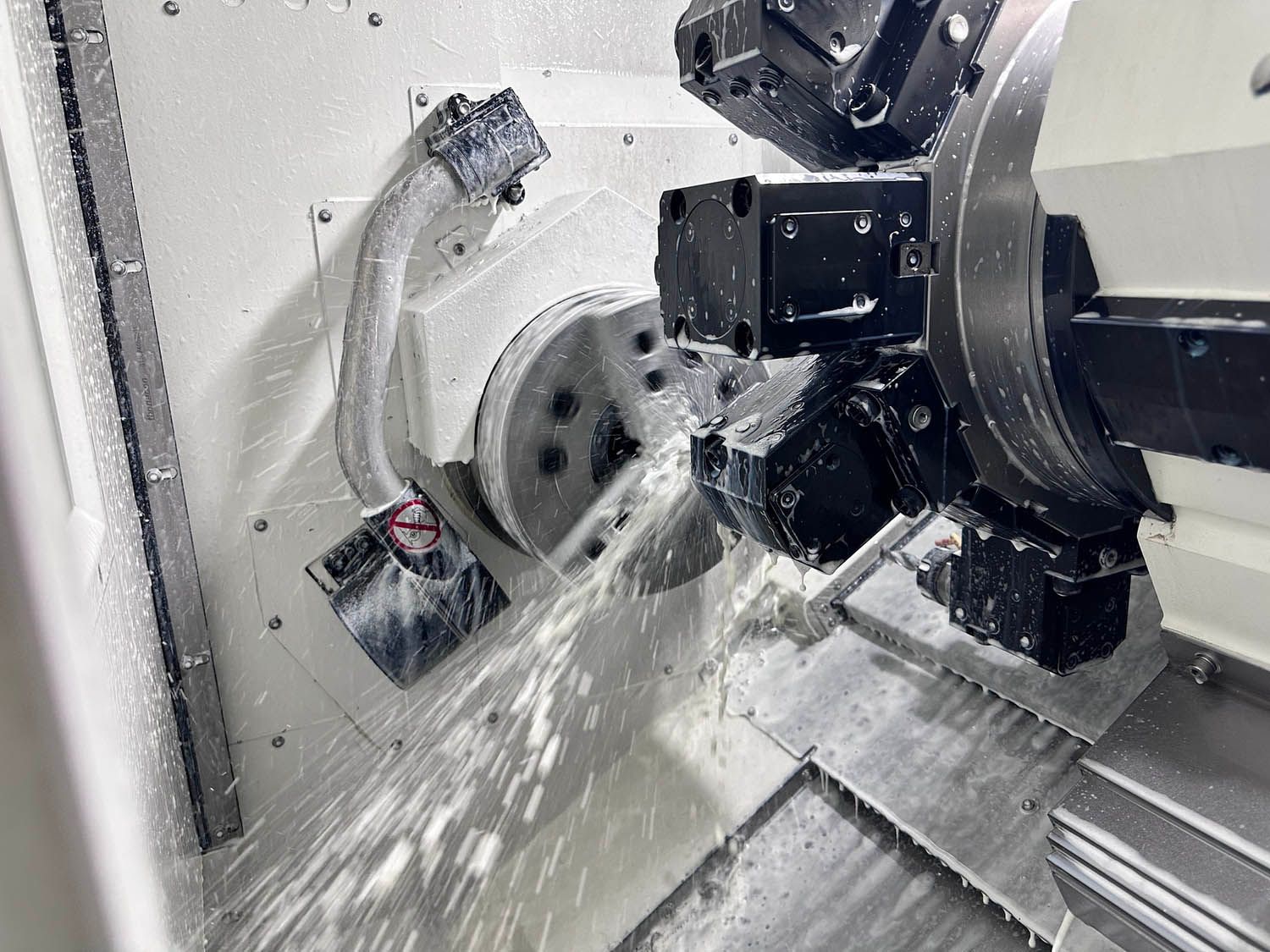

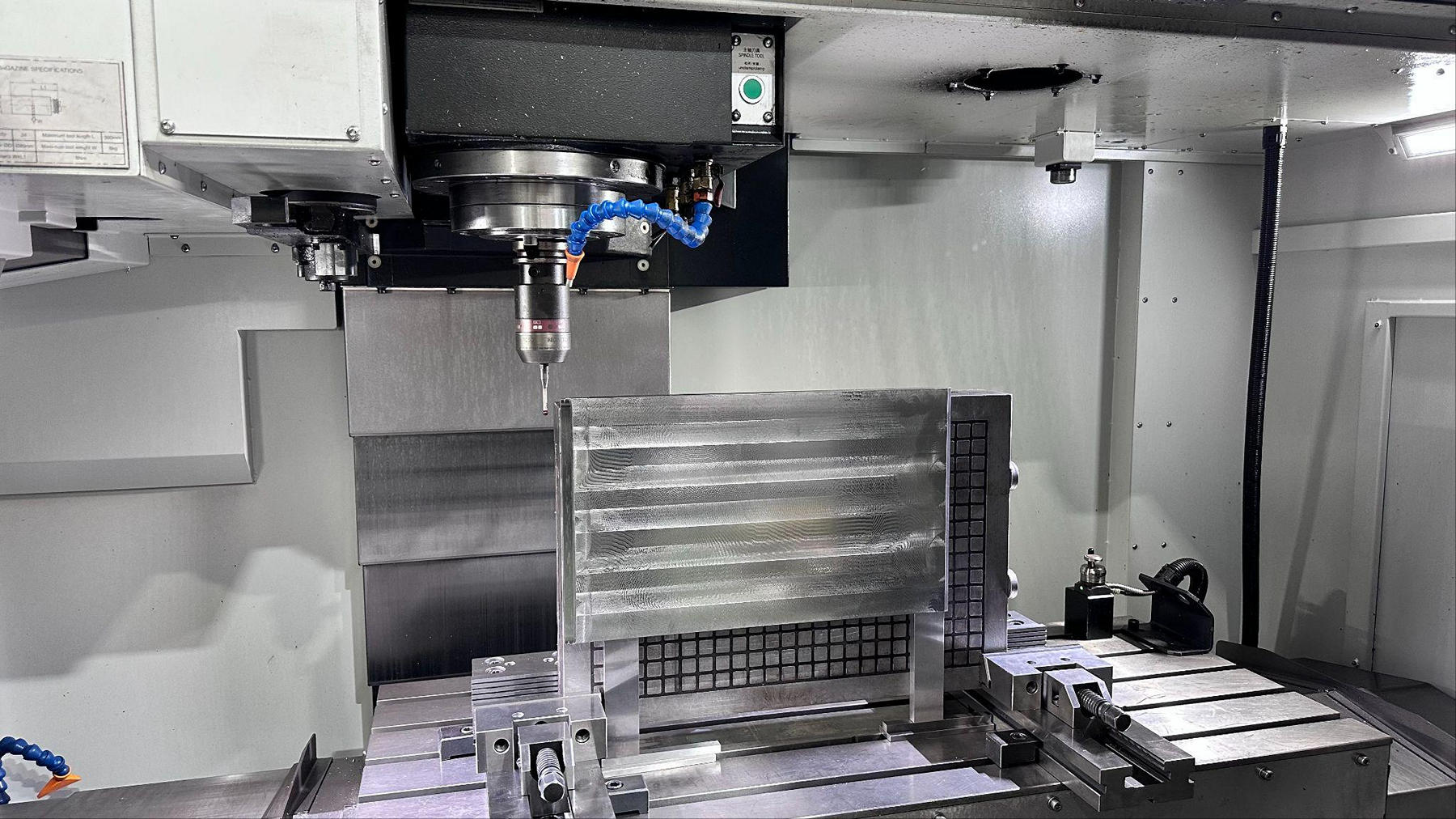

- Механическая обработка, например, резка металлических плит, кругов, болванок.

Обычно производственный процесс многоэтапный. Первый этап – создание первичной заготовки (колеса или диска). Если его обод должен быть рельефным (клиновидным, зубчатым), то углубления или выступы создаются путём расточки, фрезерования правильно подобранными резцами, долбёжки, протяжки, резки, сверления. На последнем этапе детали обрабатываются для устранения шероховатостей и дефектов, придания нужной степени гладкости. Выполняется шлифование.

Стандарты и маркировки

Для простой эксплуатации и возможности взаимозаменяемости детали имеют стандартизированные размеры, отвечающие общепринятым требованиям. Они маркируются в соответствии с ГОСТами, распространяющимися на клиновые приводные ремни с нормальными сечениями и цельными одноступенчатыми шкивами (госстандарт под номером 20889-88) и узкие или обычные клиновые ремни, сопрягаемые со шкивами с канавками (государственный стандарт Р 50641-94).

Для удобства выбора изделия имеют маркировки, в которых описываются диаметр, количество предусмотренных ручьёв, втулка и профиль ремня. Пример: 6SPC-400. У такой детали профиль SPC, 400-миллиметровый наружный диаметр и шесть ручейков (ободных канавок).

Какие материалы используют для изготовления

Шкив двигателя или иного механизма может быть изготовлен из:

- Стали. Выдерживает критические динамические нагрузки, резкие температурные колебания.

- Чугуна. Он недорогой, прочный, хорошо обрабатывается, подходит для формирования клиновых деталей.

- Алюминия или сплавов на его основе. Такие материалы не ржавеют, имеют малую массу, используются в лёгких механизмах с умеренными нагрузками.

- Полимеров. Пластмассы (полиэтилен, полипропилен) подходят для небольших приборов с маломощными узлами, средними скоростями.

- Композитов. Их используют в современной, инновационной технике. Композиты стоят дорого, но стойкие к агрессивным средам, динамическим и статическим нагрузкам, коррозии, атмосферным явлениям. Также они относительно лёгкие, но при этом высокопрочные.

Дерево используют редко, обычно для ремонтных временных шкивов, в самодельных конструкциях, музейных экспонатах.

Сферы применения

Применение широкое. Конкретные направления зависят от типов шкивов. Клиновые модели используют в:

- горнодобывающем оборудовании;

- кондиционерах, вентиляторах;

- транспортных механизмах: лифтах, траволаторах, экскаваторах;

- винтовых, поршневых компрессорах;

- строительной, дорожной спецтехнике;

- бытовых приборах для дома;

- технологических промышленных линиях, станках;

- электрическом инструменте, включая ручной;

- сельскохозяйственной, садово-парковой технике.

Зубчатые шкивы не буксуют, работают с хорошим крутящим моментом. Они встречаются в:

- силовых приводах крупногабаритных станков;

- автомобильных ГРМ, узлах двигателей;

- оборудовании для пищевых, химических, фармацевтических производств.

Поликлиновые детали внедряются в серпантинные передачи с извилистыми траекториями, со снабжением энергией нескольких элементов одним ведущим приводом. Это актуально в изготовлении бытовой техники, в машиностроении.

Вариаторные модели применимы там, где нужно корректировать обороты без остановки работы узлов. Это:

- дерево-, металлообрабатывающие станки;

- конвейеры;

- трансмиссии разных транспортных средств: мотоциклов, квадроциклов, автомобилей;

- сельхозтехника.

Плоскоременные вариации передают вращательные движения на значительные, достигающие 8-9 метров расстояния, предотвращают толчки, гасят колебания. Их применяют в:

- приводах лесопильных установок;

- кузнечном оборудовании, в том числе прессовом;

- центробежных насосах;

- текстильных технологических линиях.

Круглоременные приводы подходят для высокоточных устройств, например, электроники, сложной техники.

Подготовка чертежей

Чертёж – основа производственного процесса. С его учётом подбирается технология, настраивается автоматизированное оборудование. К составлению предъявляются стандартные требования. Обязательны обозначения вида, конструкции, способа изготовления, габаритов.

Шкивы на чертежах обычно изображаются с разрезом проходящей через ось секущей плоскостью или сбоку. В последнем случае детально чертят половину изделия, так как предполагается симметрия формы. При наличии спиц можно отметить лишь одну, написав общее число таких конструктивных элементов.

Разрез выстраивается так, чтобы на чертеже изображалась минимум одна спица. Её штриховать не нужно. Штрихованием помечаются только имеющие сплошные плоскости цельные детали.

Любой чертёж включает: радиусы сопряжений, диаметры ступицы и обода, ременной профиль, уклоны углублений, сечения спиц (если они есть). В дополнительном рисунке отмечается зона шпонки. Обозначают также марку сплава или металла и его твёрдость, требуемое итоговое качество поверхностей, метод обработки.

Где можно заказать изготовление шкивов

Заказывать шкивы лучше в профильных компаниях, которые специализируются на изготовлении и обработке металлоизделий. Завод должен оснащаться современным оборудованием. Специалисты должны знать особенности металлов, технологии производства и другие тонкости.

Изготовление на заказ позволит создать детали по индивидуальным чертежам, для стандартных или сложных механизмов. Возможен выпуск любого количества изделий: от единичных образцов до малых, средних и крупных партий.

При выборе компании обращайте внимание на опыт её работы в сфере металлообработки, портфолио (примеры выполненных заказов), техническое оснащение, виды оказываемых услуг, отзывы клиентов, а также расценки.

Заключение

Назначение детали – передавать крутящий момент от двигателя по ремню на ведомый шкив. Такой процесс обеспечивает эффективную, производительную работу разных механизмов, поэтому от качества, точности характеристик и соблюдения технологии производства зависит функционирование автомобилей или другого оборудования.

Закажите изготовление шкивов в Profbau. Это предприятие полного цикла с квалифицированными мастерами, собственными инструментами, производственной площадью и оборудованием.

Мы занимаемся крупно- и мелкосерийным производством, выпускаем единичные образцы. Выполняем заказы «под ключ»: от разработки чертежей и создания заготовок до финишной металлообработки. Гарантируем отличные цены, оперативность, высокое качество, полное соответствие продукции вашим требованиям и максимальное приближение геометрии и размеров готовых изделий к заданным параметрам. Для заказа услуг пишите в чат, оставляйте заявку или звоните.