Фрезы для обработки металла – это основные рабочие инструменты, используемые для работ на фрезерных станках. Они позволяют выполнять различные операции при комплексных процессах изготовления. Такие элементы различаются по исполнению и назначению. В статье рассматриваем, какие бывают фрезы по металлу, какие особенности они имеют.

Суть понятия и описание принципа функционирования

Если вы не знаете, что такое фреза по металлу, это многолезвийный инструмент. Он по конфигурации представляет собой тело вращения, оснащённое зубьями. Последние размещены на корпусе либо параллельно относительно оси вращения, либо под наклоном.

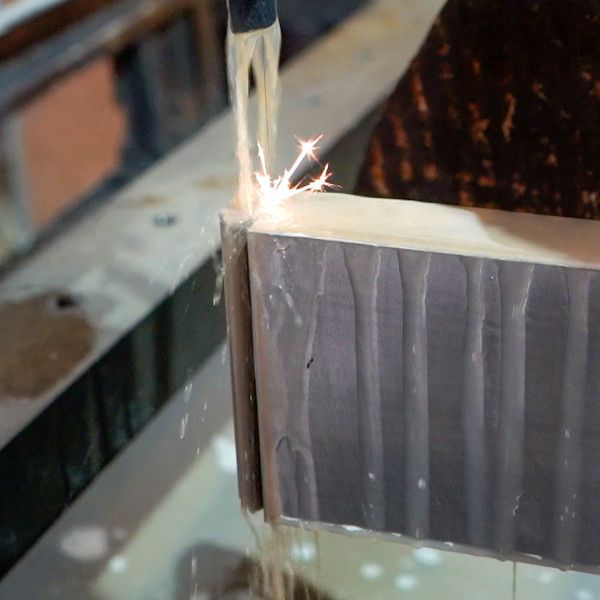

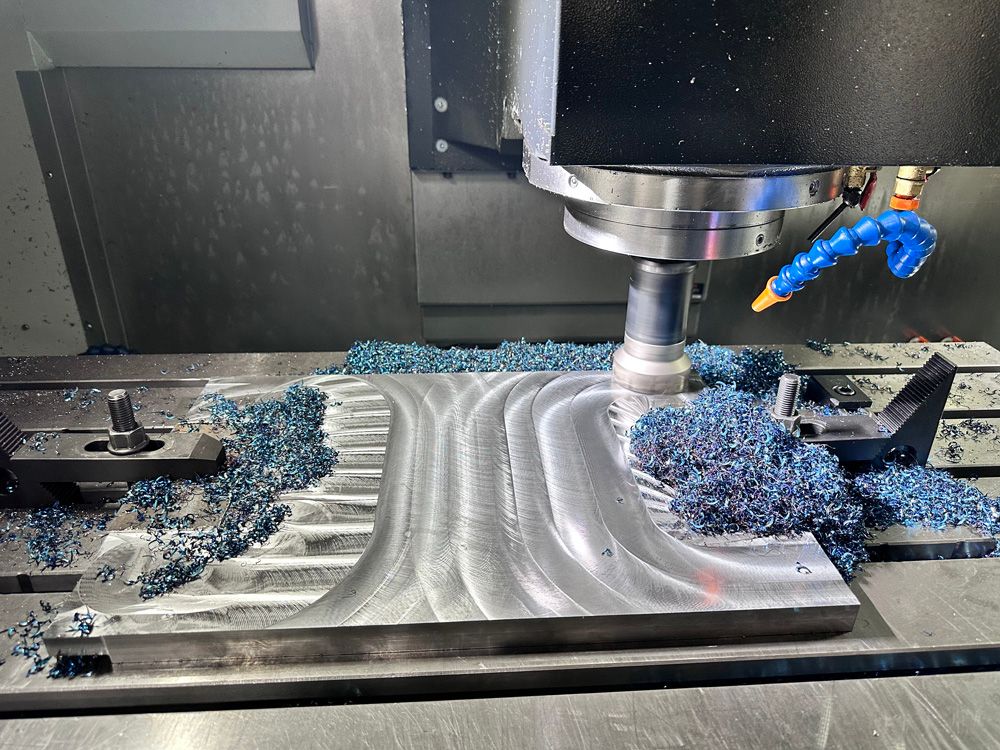

Элемент осуществляет вращательные движения и посредством контакта острых кромок с металлом послойно его удаляет механическим воздействием. Это позволяет получать требуемые формы. При этом изделия перемещаются поступательно. Также возвратно-поступательные движения может совершать и сам обрабатывающий инструмент.

С помощью фрезеровки металлов, которую выполняет компания Profbau, можно корректировать габариты заготовок, удаляя всё лишнее, а также проделывать глухие и сквозные отверстия, создавать ровные плоскости или криволинейные фасонные поверхности, формировать канавки, шлицы и пазы, снимать фаски.

Конструкция

Элементы фрезы для фрезерного станка:

- Рабочая часть. Она оснащается заточенными кромками, которые, воздействуя на металл, решают поставленные задачи.

- Хвостовик. Эта зона фиксируется в станке, может быть цилиндрической либо конической.

- Центровое отверстие.

- Серединная шейка.

- Заострённые грани – зубья с расположенными между ними углублениями.

- Удлинитель (опционально).

У каждого зубца две поверхности – задняя и передняя. Также есть обрабатывающая кромка.

Классификация фрез по металлу: по каким параметрам они различаются

Классификационные критерии:

- форма и расположение зубцов;

- конструкция: монолитная или состоящая из разных элементов;

- материал;

- крепление в станке;

- направление осуществления вращения;

- количество заходов;

- заточка;

- удаление образующейся стружки.

Фрезы по металлу для фрезерного станка: какие бывают

Учитывая многочисленные отличительные параметры, можно сделать вывод, что существует большое количество типов. Ниже перечислим и опишем все виды фрез по металлу для фрезерного станка и их назначение. Рассмотрим классификации по важным критериям.

По конструкции

По такому параметру фрезы бывают следующими:

- Цельные. Изготавливаются из единого материала, например, методом литья с последующей механообработкой.

- Сварные. У них рабочая и хвостовая части выполнены из разных материалов, сварены друг с другом.

- Сборные. Они также производятся из нескольких материалов. Отдельные составляющие соединяются между собой крепёжными элементами, к примеру, гайками, болтами, шпильками, винтами.

- Напайные. Режущие части тут напаиваются на основание.

По конфигурации

Конфигурация бывает разнообразной, она влияет на специфику выполняемых работ и проводимых технологических операций. По такому параметру выделяют перечисленные далее виды фрез по металлу для фрезерного станка.

Дисковые

Их конструкция – это диск с расположенными по его окружности зубцами, которые могут располагаться в один ряд (однорядные модели) или в два (двухрядные) для повышенной производительности. В некоторых модификациях зубья имеют насечки, сокращающие интенсивность нагрева и трения при работах с твёрдыми металлами.

Дисковые фрезы по металлу для фрезерного станка применяются для раскройки полуфабрикатов, деления заготовок на фрагменты, отрезания, формирования канавок и пазов, а также снятия фасок. По назначению инструменты делятся на подвиды: пазовые, разрезные, прорезные, отрезные и прочие. Также они бывают:

- двусторонними с зубцами, имеющими две рабочие кромки: стандартную на торце и дополнительную на прямой поверхности;

- трёхсторонними, у которых сразу три лезвийных плоскости – сверху, на торцевой области и по краям.

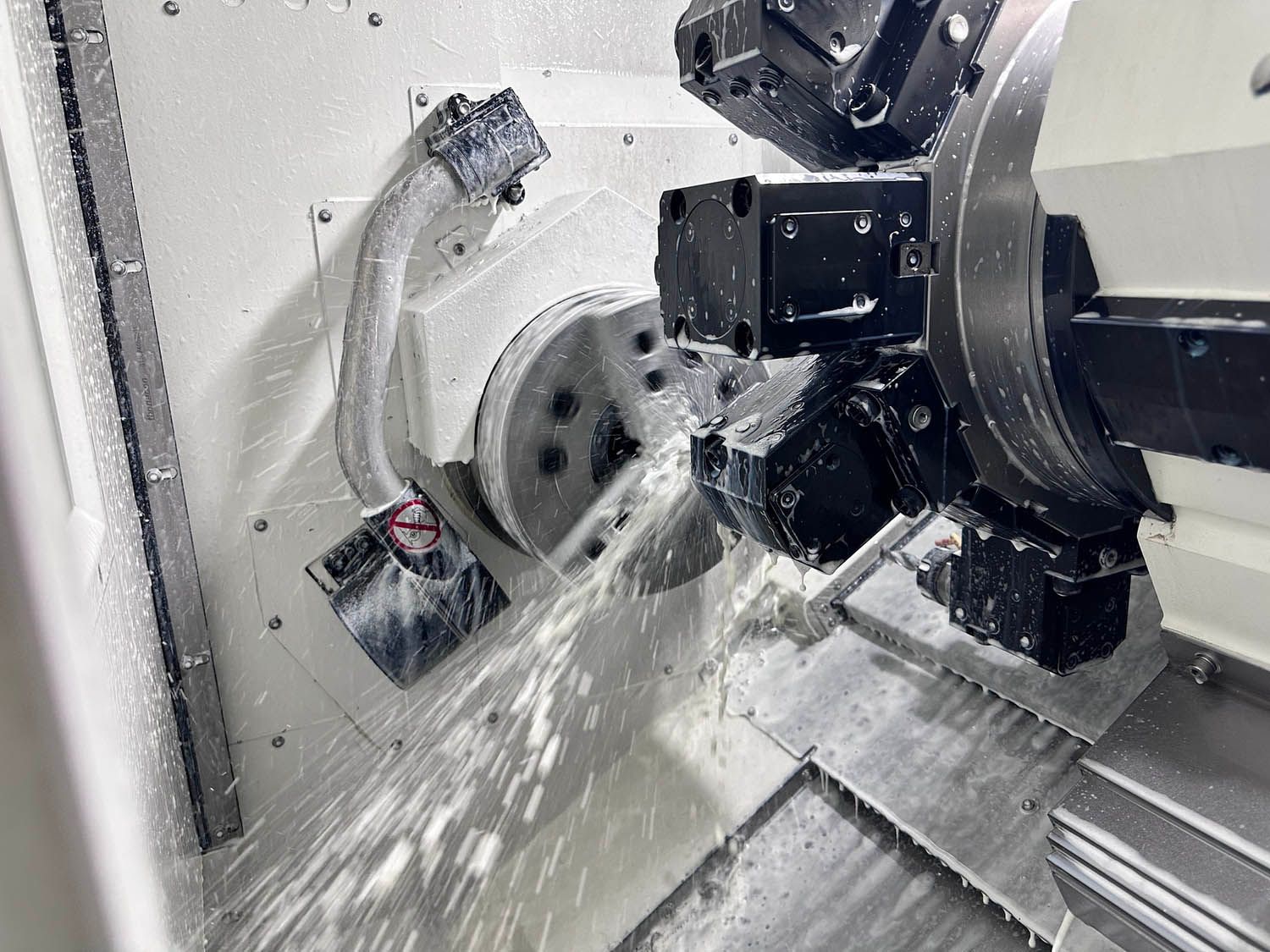

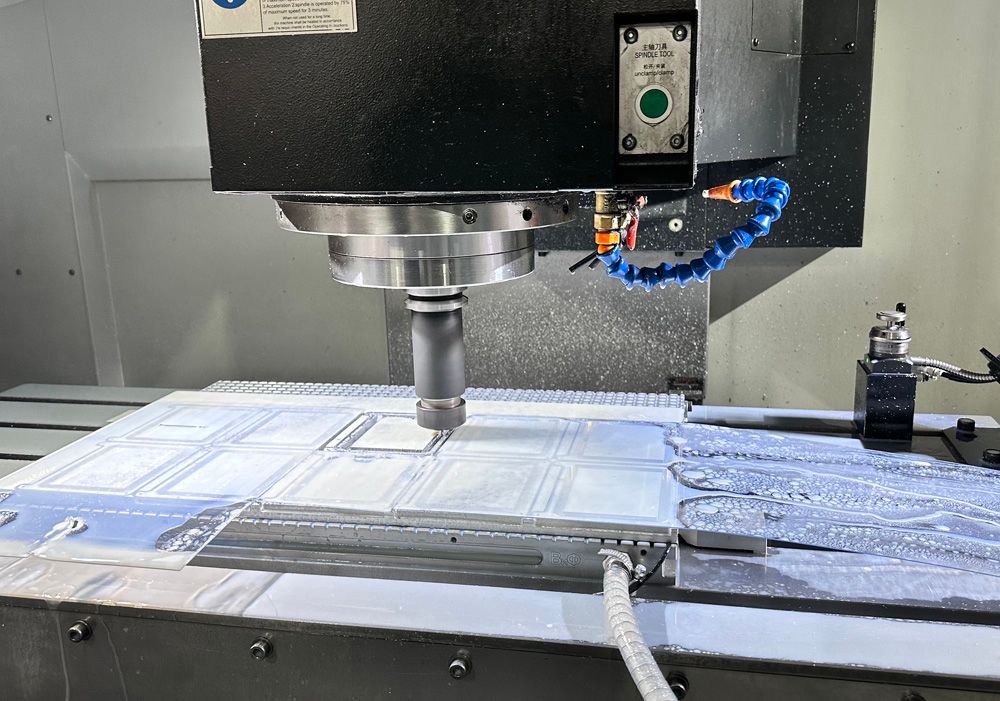

Торцевые

Они контактируют с материалами торцом, и именно тут располагаются режущие кромки. Инструмент фиксируется в станке перпендикулярно заготовке. Торцовые фрезы используются для работ с листовым прокатом и прочими плоскими заготовками, со ступенчатыми поверхностями. Их плюсы – производительная, хорошо контролируемая фрезеровка.

Цилиндрические

По форме это цилиндр с острыми кромками. Высота больше диаметра. Возможна только фрезеровка плоскостей, располагающийся строго параллельно относительно оси вращения рабочего органа. Цилиндрические фрезы обычно используют для черновой и получистовой обработки заготовок с прямыми плоскостями, для доводки деталей до нужных габаритов или степени гладкости.

Выделяют два подвида:

- Прямые. У них зубья расположены прямо, то есть параллельно оси вращения. Такой вариант применим только при фрезеровании практически идеально ровных, легкодоступных поверхностей.

- Винтовые. Они более универсальны и многофункциональны. Режущие кромки располагаются по спирали, что расширяет спектр операций.

Иногда выделяют также подвид «кукуруза». Это многокромочный или рашпильный инструмент, по форме напоминающий кукурузный початок. Такой вариант подходит для обдирочных работ, образует толстую стружку, оставляет достаточно чистые срезы.

Угловые

Их форма – усечённый конус с наружными острыми краями. Здесь кромка находится под наклоном по отношению к горизонтальной оси. Часто угловые фрезы задействуют во фрезеровании наклонных плоскостей, в создании угловых выемок, пазов и скосов, а также винтовых канавок, стружечных желобов.

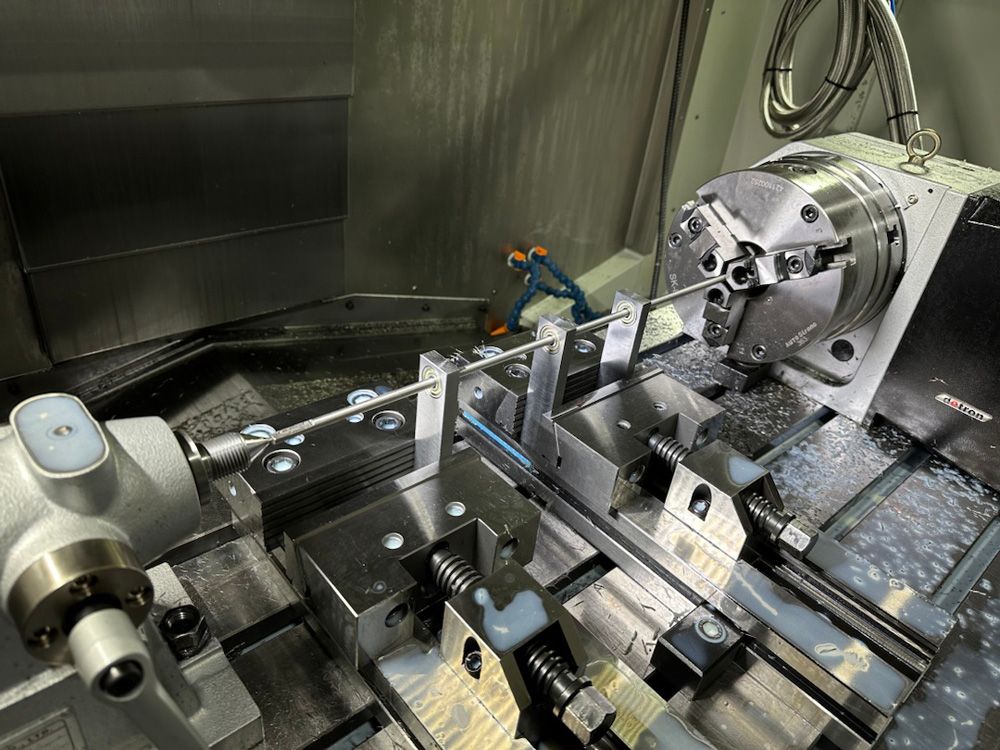

Концевые

По конструкции это цилиндр с гранями, размещёнными как по периметру всей рабочей цилиндрической поверхности, так и в торцевой области. Концевые фрезы хорошо подходят для механообработки различных поверхностей, для формирования стандартных и контурных уступов, пазов, выемок. Другое их название – пальчиковые.

Червячные

Это многолезвийный инструмент цилиндрической формы. У него многочисленные зубцы, которые могут иметь различные геометрию и расположение, влияющие на спектр выполняемых операций, среди которых производство зубчатых колёс, шлицевых валов и других металлоизделий сложного профиля, в том числе эвольвентного. Червячные фрезы представляют собой цилиндрический винтовой стержень с зубьями и предусмотренными для отведения стружки канавками.

Фасонные

Они предназначены для фрезерования криволинейных поверхностей и выемок, пазов, канавок, имеющих фасонный нестандартный профиль. Фасонные инструменты рассчитаны на работы, при которых важно придерживаться повышенной точности габаритов и форм, а также достигать соответствия заданной геометрии. Они обычно изготавливаются на заказ под конкретные изделия или производственные процессы. Примеры использования – механическая обработка шестерёнок, червяков, фигурных багетов для картин и оконных рам.

Шпоночные

У них всего две режущие кромки, предназначенные для получистовой и черновой обработки. Шпоночные фрезы активно задействуются в производстве валов для фрезеровки их шпоночных канавок. Также их используют для создания продольных канавок, мерных выемок в стальных, чугунных и прочих изделиях. За счёт конструкции достигается лёгкое и быстрое отведение формирующейся стружки.

Кольцевые

Их также называют корончатыми свёрлами. Они являются режущими инструментами, используемыми для проделывания цилиндрических качественных отверстий заданных диаметров. Кольцевые фрезы работают чище, чем спиральные свёрла, так как врезаются по всему периметру рабочей зоны. При создании отверстия остаётся так называемый сердечник, который можно подвергать переработке – переплавке. Отделка получается высокоточной, быстрой, без заусенцев и прочих дефектов.

Конические

Они иначе именуются конусными и имеют режущие кромки, размещающиеся на конической поверхности. Эти фрезы позволяют проделывать конусообразные каналы или отверстия, а также изготавливать конические металлоизделия. У них сечение концевой части небольшое, что предоставляет возможность значительных углублений.

Сферические

Их также называют шаровыми, применяют для сферических уступов и выемок. Профиль – это сфера, на которой расположены зубья (обычно от двух до шести, иногда больше) или многочисленные тонкие лезвия со всех сторон. Стружка отводится через канавки. Есть модели со сменными пластинами. Хвостовик выполнен в виде конуса Морзе либо стандартного цилиндра. Такой вид не очень востребован в металлообработке, его используют для однопроходной фрезеровки.

По расположению зубьев

Зубья бывают:

- Прямыми. Они имеют пространственное расположение, параллельное осевой линии рабочего элемента.

- Наклонными. Они относительно оси расположены под определённым наклоном.

- Спиральными или винтовыми. Они размещаются по спирали.

Также зубья различаются по расположению. Они могут находиться на торцевой части корпуса, на цилиндрической, на конической (наклонной), на криволинейной (фасонной), а также одновременно на нескольких поверхностях – цилиндрической и одной либо одновременно двух торцевых.

По фиксации в станке

По креплению фрезы можно классифицировать на насадные и концевые. Первые насаживаются на станочный шпиндель посредством оправки, которая может быть центровой или концевой.

У центровой конусообразный хвостовик, который по размеру соответствует отверстию шпинделя. На такой оправке можно закрепить несколько фрез, используя установочные дополнительные кольца. Второй случай – концевой тип, совместимый с насадными фрезами без большого вылета – дисковыми, торцевыми. Инструменты крепятся на буртике, снабжённом шпонкой, фиксируются винтом. Хвостовик конической формы вводится в шпиндельное отверстие.

Концевая модель крепится посредством зажимания цангой и патроном. Её хвостовик может быть стандартным или укороченным цилиндрическим, а также коническим.

По материалам

Для производства используются:

- Инструментальные углеродистые стали. Такие сплавы рассчитаны на работы при средних и невысоких скоростях резания. Они износостойкие, долговечные, стойкие к повреждениям.

- Твёрдые сплавы. Они максимально прочны, не подвергаются быстрому износу. Твердосплавные фрезы могут применяться для выполнения сложных операций, для прецизионной обработки.

- Быстрорежущие сплавы. К таковым относят вольфрамомолибденовые и вольфрамовые стали марок Р12, Р18, Р9. Они термостойкие и даже при интенсивном нагревании при высоких скоростях вращения не деформируются.

- Натуральные и синтетические алмазы. Они отличаются исключительной твёрдостью, обеспечивающей прекрасную режущую способность. Это гарантирует высокую производительность.

По числу заходов

Фрезы по количеству предусматриваемых заходов бывают:

- Однозаходными. У них самые глубокие канавки. Это обусловливает объёмное срезание, а также образование больших количеств стружки. Такие модификации применяют обычно при черновой металлообработке.

- Двухзаходными. Они более жёсткие, чем предыдущие однозаходные. Их задействуют в получистовой фрезеровке и предварительной. Двухзаходные вариации совместимы с твёрдыми и среднетвёрдыми металлами.

- Трёхзаходными. Их также называют трёхзубыми и применяют в предварительном и получистовом фрезеровании сталей – нержавейки и других.

- Многозаходными. У них минимум четыре рабочие поверхности, что позволяет работать с твёрдыми, но при этом достаточно хрупкими материалами. Возможно достигать чистой, точной отделки, в том числе финишной.

По отведению стружки

Стружка может удаляться двумя способами:

- Вверх. Этот метод наиболее распространён, при нём отводящие канавки направляются снизу относительно рабочего направления движения. При вращении образующиеся отходы перемещаются вверх. Отведение производительное, но стружка может частично попадать на обрабатываемую поверхность. Это повышает напряжение насадки, а также требует периодических чисток загрязняемой оснастки для исключения её поломок.

- Вниз. Этот способ также называется компрессионным. Стружка накапливается в разрезе, не распространяясь в стороны. Вариант применим при сквозном фрезеровании, например, сверлении отверстий. Заготовка прижимается к рабочему столу с дополнительным усилием.

Метод заточки

По способу заточки фрезы делятся на:

- Острозаточенные. Их задняя и передняя поверхности плоские. А зубцы имеют ровную плоскость для упрощения затачивания.

- Затылованные. У них радиальная задняя зона зубцов и постоянный профиль.

- С контурной заточкой. Она применима к торцевым, фасонным, некоторым другим инструментам, обрабатывающим одновременно в нескольких плоскостях.

По направлению вращения

По этому признаку фреза по металлу для фрезерного агрегата может быть:

- Праворежущей. Она крутится по часовой стрелке. А шпиндель имеет правое вращение.

- Леворежущей. Тут направление вращения – против часовой стрелки. А для шпинделя характерно левое вращательное движение.

Важно! Если в маркировке нет данных о направлении, можно считать инструмент стандартным – праворежущим.

Что выбрать

При выборе нужно учитывать такие важные моменты:

- Характеристики станка. Оснастка должна быть полностью совместимой с ним, соответствующей требованиям, касающимся технического оснащения.

- Специфика выполняемых операций. Это решаемые задачи, например, шлифовка, раскройка, получение сложных профилей или гладких поверхностей, сверление отверстий, создание уступов, пазов, канавок, каналов, шлицев, желобков.

- Материал изделия. От него зависят твёрдость инструментария, режим резания. Например, для сталей подходят твердосплавные фрезы с хорошей режущей способностью. Для латуни, алюминия и других цветных металлов следует использовать менее твёрдые стальные сплавы, например, быстрорежущие. Титан и прочие труднообрабатываемые материалы следует фрезеровать специальными инструментами с особыми покрытиями и геометрией.

- Подача, скорость резания. Производители обычно дают рекомендации касаемо режимов. При их несоблюдении вероятен преждевременный выход из строя.

Заключение

Зная виды фрез по металлу и их назначения, можно подобрать подходящий вариант и решить поставленные задачи. Но обработка – сложный и требующий большого опыта процесс, который следует доверять специалистам. Профессионально и оперативно фрезеровку с ЧПУ на высокотехнологичных станках с числовым программным управлением выполняет команда компании Profbau. Связаться с нами по вопросам сотрудничества или другому поводу можно в мессенджере, по электронной почте zakaz@profbau.ru, в онлайн-чате или по номеру телефона +7 (495) 138-25-25.