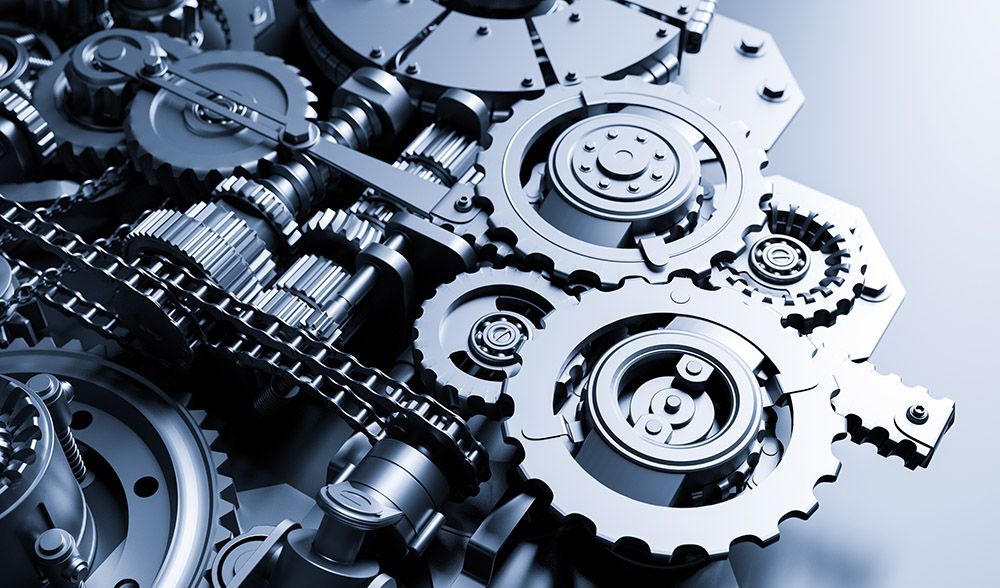

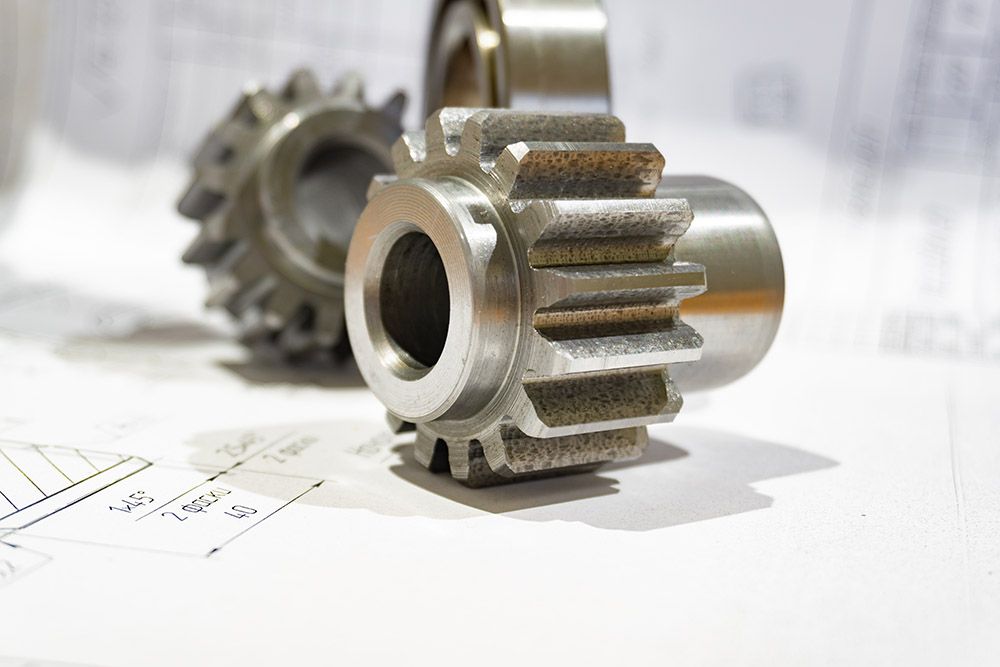

Шестерня – это деталь, являющаяся частью зубчатой передачи. Она имеет цилиндрическую или коническую поверхность с зафиксированными на ней зубьями. Узнайте, какими бывают виды шестерен, как они работают, из чего и как производятся.

Что такое шестерня

Шестерня по-другому называется зубчаткой, зубчаткой, шестерёнкой. Её форма – цилиндр либо конус. На внешней поверхности располагаются зубья, а внутренняя часть фиксируется на вращающейся оси.

Зубчатое колесо – это составляющая механизма зубчатого типа, которая за счёт собственного движения по оси передаёт крутящий момент другой, парной детали. Элементы всегда применяются парами, так как принцип работы заключается в том, что зубцы поочерёдно и ответно цепляются друг за друга. Благодаря этому зацеплению запускается действие.

Шестерёнка, которая крутится первой под силой, направляемой извне, называется ведущей. А получающая вращательное движение от первой, является ведомой.

Разница диаметров может замедлять, ускорять крутящий момент. Так, с увеличением размеров ведущей зубчатки вращательное движение ведомой детали ускоряется. И наоборот: чем диаметр больше, тем меньше крутящий момент.

Важно количество зубцов. Разница в их числе у парных зубчаток позволяет преобразовывать совершаемые валом обороты в движение всего узла. Чем зубцов больше, тем более плавным становится ход.

Название именно такое, потому что в контакт в любом случае вступают шесть зубьев – три в ведущей зубчатке и три в ведомой. Согласно другой версии, наименование обусловлено тем, что для полноценной работы любая входящая в узел шестерня должна иметь не менее шести зубчатых выступающих элементов. Это необходимо для надёжного сцепления.

Области применения

Для чего нужна шестерня? Она применяется там, где требуется вращение. Это:

- коробки передач в автомобилях;

- главные узлы водных судов;

- редукторы сельскохозяйственной, садовой, уборочной и другой специальной техники, например, комбайнов, газонокосилок, культиваторов, прочих машин;

- часы;

- оборонная техника, например, танки;

- подъёмные и вспомогательные механизмы типа лебёдок, подъёмных кранов, погрузчиков;

- бытовые приборы: мясорубки, кухонные комбайны, блендеры, кофемолки;

- строительное оборудование: бетономешалки, самосвалы, строительные краны, асфальтоукладчики, буровые установки;

- оргтехника – сканеры, принтеры;

- другие устройства: насосы, специализированные станки.

Таким образом, применение охватывает различные отрасли: машино-, станко-, приборо- и судостроение, добывающую и пищевую промышленность, строительство, электронику, электротехнику, сельское хозяйство и другие.

Конструкция

Конструкция включает:

- Диск. Это основа.

- Ступицу. Центральная часть диска, иногда с выступами с двух сторон.

- Посадочное отверстие. Располагается в центре ступицы, применяется для размещения вала, оснащается пазом для шпонки.

- Обод. Это основание, на котором размещены зубцы.

- Зубья. Располагаются на наружной поверхности, по всей её окружности.

- Каждый зуб имеет ножку (основание) и головку.

Важные характеристики

Основные параметры:

- диаметры: ступицы, впадин, обода, валового отверстия, вершин зубцов (выступов), а также делительной и начальной окружностей;

- шаг сцепления – расстояние между одноимёнными сторонами соседних зубцов, измеренный по дуге окружности;

- число всех зубьев шестерёнки;

- модуль – это шаг, делённый на число Пи;

- высота зуба: общая, а также его отдельных составляющих – головки и ножки.

- профиль каждого зубца – его криволинейная, называемая эвольвентой конфигурация на срезе.

Виды шестерней

Существуют разные виды зубчатых колёс. Они различаются не только по материалам, но и по своим форме и габаритам, а также по направлению, расположению, конфигурации зубцов.

Основание обычно цилиндрическое с круглым сечением или коническое с сужением на одной из сторон. Зубья чаще находятся снаружи, но могут располагаться и внутри. Они бывают скошенными, прямыми, сложными по форме. Ниже рассмотрим все основные виды шестерёнок с их особенностями.

Прямозубые

Они в различных производствах используются чаще других, так как просты в изготовлении, имеют стандартную конфигурацию с круглым профилем и располагающимися параллельно оси вращения зубцами. Изготавливают их разными методами, например, литьём или фрезерованием.

К преимуществам относят минимальный нагрев во время работы, достойный КПД, минимизацию трения и зазоров (люфтов) в сопряжениях, сокращение давления. Минусом является возможность применения только в комплексе с деталями, располагающимися в той же плоскости и строго параллельно ведущей шестерёнке.

Косозубые

Зубцы косые, имеющие уклон и увеличенную длину. Они благодаря такой форме устойчивы к повышенным нагрузкам, отличаются плавным ходом, малошумной работой. Но так как ширина значительная, увеличивается площадь соприкосновения сопряжённых элементов. Из-за этого становится более интенсивным трение, что вызывает сильный нагрев и ускоренный износ. Для предотвращения таких последствий используют современные смазки.

Косозубые шестерёнки могут с высокими оборотами передавать мощный крутящий момент. Но так как усилие смещено по отношению к посадочному валу, при вращениях вероятны расхождения, отсоединения из-за стремления в разные стороны. Чтобы наладить бесперебойное функционирование, внедряют упорные подшипники.

С внутренним зацеплением

Подходят для механизмов со сложным устройством. У колеса зубья находятся не снаружи, как обычно, а внутри. Ведомая деталь располагается в отверстии, вращается в ту же сторону, что и ведущая. Это позволяет сократить количество компонентов, обеспечить их однонаправленное перемещение, уменьшить габариты узла.

Шестерёнки с внутренними зацеплениями устанавливают в грузоподъёмном оборудовании, землеройном, строительном, насосном. Также они совместимы с планетарными передачами.

Секторные

Особенность – расположение зубьев не по всей наружной окружности, а только на отдельном секторе. Из-за этого передача вращения становится шаговой. Секторная шестерня – всегда ведущая. Когда её зубцы достигают зоны соприкосновения с ведомым элементом, последний крутится. Далее, сделав оборот до гладкого участка, ведущий компонент продолжает двигаться. Ведомая же деталь останавливается до следующего сцепления.

Секторные зубчатки обычно устанавливаются на начальных ступенях узлов, в которых стартует вращательное перемещение, осуществляемое не непрерывно, а интервально, с определёнными шагами. Они подходят для банковских счётных или кассовых, печатных устройств.

Винтовые

Форма – это удлинённый цилиндр, оснащённый зубьями, которые адаптированы под винт, перемещающийся вдоль детали. Такой элемент – не диск, как многие другие, а вал с зубчатой поверхностью.

Винтовая деталь передаёт крутящий момент на перпендикулярно расположенную шестерёнку или червячное зубчатое колесо. Узел, состоящий из данной пары, удобно использовать. Он компактный, может входить в конструкцию редукторов, в которых необходимо уменьшать или увеличивать передаточное число.

Конические

Форма основания – конус. Зубья находятся на внешней стороне, по форме они скруглённые, прямые, тангенциальные или косые. Конические элементы могут внедряться в узлы с перпендикулярно расположенными валами, предполагающими передачу крутящего момента не стандартно, а под углом.

Конические шестерни применяются в автомобильных коробках передач, дифференциалах, редукторах. Количество зубцов у парных изделий может различаться, и из-за разницы меняется в сторону понижения или повышения передаточное число.

С круговыми зубцами

Чем отличаются шестерни этого вида? Их зубья имеют скругление, изгибаются по радиусу. Благодаря такой конфигурации изделия устойчивы к повышенным нагрузкам, демонстрируют плавный ход, не издают громких звуков, подходят для компактных, малых механизмов.

Технология изготовления шестерней с круговыми зубцами сложная, из-за чего они стоят дороже, чем другие типы зубчатых колёс. Ещё один недостаток – невысокий коэффициент полезного действия, который снижает мощность, производительность, эффективность.

Корончатые

Редкий вид, главное отличие которого – это зубья, находящиеся не снаружи или внутри, а сбоку, на торце. Из-за такой конструкции шестерёнка напоминает корону, за что получила своё название.

Используются корончатые зубчатки нечасто, внедряются в механизмы, находящиеся в коробах, колбах или других ограниченных пространствах. Пример – башенные старинные часы. Этот вид совместим с коническими, прямозубыми шестерёнками.

Звёздочки

Звёздочки работают совместно с роликовыми цепями, передают крутящий момент от одной детали к другой, удалённой от первой. Передаточное число при вращении этой пары может изменяться за счёт разницы диаметров, а также количества зубьев.

Роликовые цепи иногда заменяют зубчатыми резиновыми или пластиковыми эластичными ремнями. Они снижают шум, могут эксплуатироваться без регулярного смазывания. Но из-за растяжения и невысокой прочности ремни могут проскальзывать при увеличении нагрузок до максимальных.

Зубчатые рейки

В таком узле две составляющих: рейка с расположенными на одной стороне зубьями и непосредственно шестерня. В такой сцепке можно трансформировать вращательные движения в поступательные (или же наоборот). Шестерни данного вида включаются в конструкции реечных передач, а также применяются совместно с секторными зубчатыми колёсами. Рейки различаются по длине, которая зависит от характеристик, назначения узла.

Материалы изготовления

Нагрузка на зубчатки бывает разной: от минимальной в маленьких часах до максимальной в редукторах грузовиков и крупногабаритного промышленного оборудования. Материал, из которого делают шестерни, подбирается с учётом необходимой мощности механизма, размеров узла и его отдельных элементов, скорости вращения, состава работающих в комплексе деталей.

Зубчатые колёса чаще всего изготавливают из металлов и их сплавов: алюминия, меди, титана, латуни, стали, дюралей. Также используют древесину твёрдых пород, устойчивых к динамическим нагрузкам. Встречаются и варианты из полимерных материалов, пластиков: капролона, полипропилена, фторопласта.

Самые износостойкие, высокопрочные – титановые и стальные зубчатки, особенно прошедшие закалку. Они выдерживают значительные скорости движения, не деформируются при больших нагрузках, устанавливаются в быстро вращающихся узлах с частыми, резкими торможениями. Для продления периода эксплуатации зубцы обрабатываются смазками, сокращающими силу трения. Трансмиссионные масла и прочие смазочные составы следует регулярно заменять.

Детали из меди, латуни, бронзы и других цветных сплавов и металлов подходят для механизмов, не подвергающихся интенсивным нагрузкам. Они менее прочны, зато выдерживают контакты с агрессивными химическими средами. Также цветные металлы не подвержены коррозии, поэтому могут использоваться там, куда попадает влага. Ход более плавный, шум меньше. Возможны сухие сцепки без смазывания. При трении цветных металлов нет искр, поэтому конструкции взрыво- и пожаробезопасные.

Пластмассы достаточно быстро изнашиваются, истираются, а при значительных скоростях вращения могут сильно нагреваться и расплавляться. Если одна шестерёнка заклинивает, то часто зубцы второй деформируются или полностью ломаются, из-за чего весь механизм выходит из строя. Зато пластиковые зубчатки недорогие и мало весят, поэтому хорошо подходят для мелкой бытовой, печатной техники, такой как блендеры, принтеры.

Деревянные шестерёнки не отличаются высокой прочностью. Они раньше использовались в ветровых, водяных мельницах. Сегодня же зубчатые колёса из древесины встречаются в игровых конструкторах, декоративных изделиях, демонстрационных образцах.

Подготовка чертежей

Чертёж – это первый этап изготовления. При его наличии производственный процесс ускоряется и упрощается, достигается максимальное приближение конечных размеров и геометрии изделий к заданным параметрам, обеспечивается точность характеристик.

Для подготовки чертежей нужно знать следующую информацию:

- Диаметр посадочного отверстия. Такой параметр стандартизирован, соответствует характеристикам вала, подбирается с учётом конечных размеров изделия и всего механизма, а также требующегося передаваемого усилия.

- Другие диаметры: начальной и делительной окружностей, выступов, обода, впадин, ступицы.

- Величина шпоночного паза. Она адаптирована к размеру самой шпонки, который должен соответствовать стандарту, действующему для определённого изделия или всего узла.

- Модуль. Очень важно его знать, так как данный параметр определяет прочность, эксплуатационные характеристики сопрягающихся деталей.

- Угол между осью вращения и зубом. Он зависит от вида шестерёнки. Зубья могут располагаться косо либо прямо.

- Высота ножки, головки зуба. У ведущей и ведомой деталей они должны соответствовать.

- Общее количество зубцов. Оно влияет на скорость вращения, а также на плавность хода.

От правильности чертежа зависят конечные параметры, их соответствие техническому заданию и требованиям, предъявляемым к конкретным изделиям, а также эффективность работы механизма, частью которого зубчатое колесо является.

Технологии производства

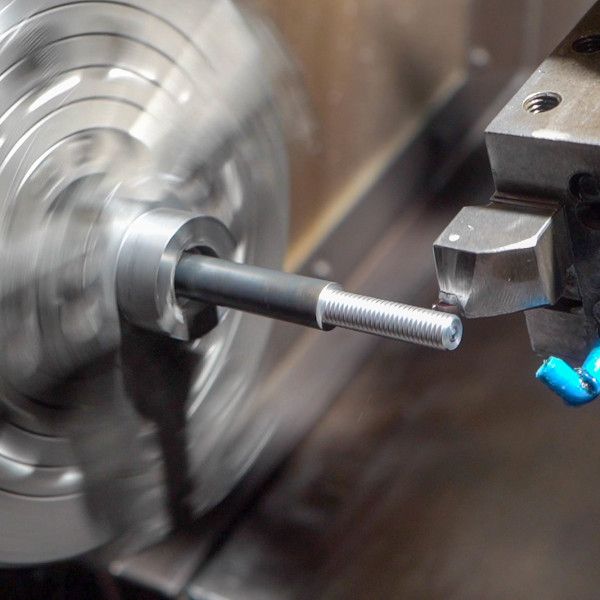

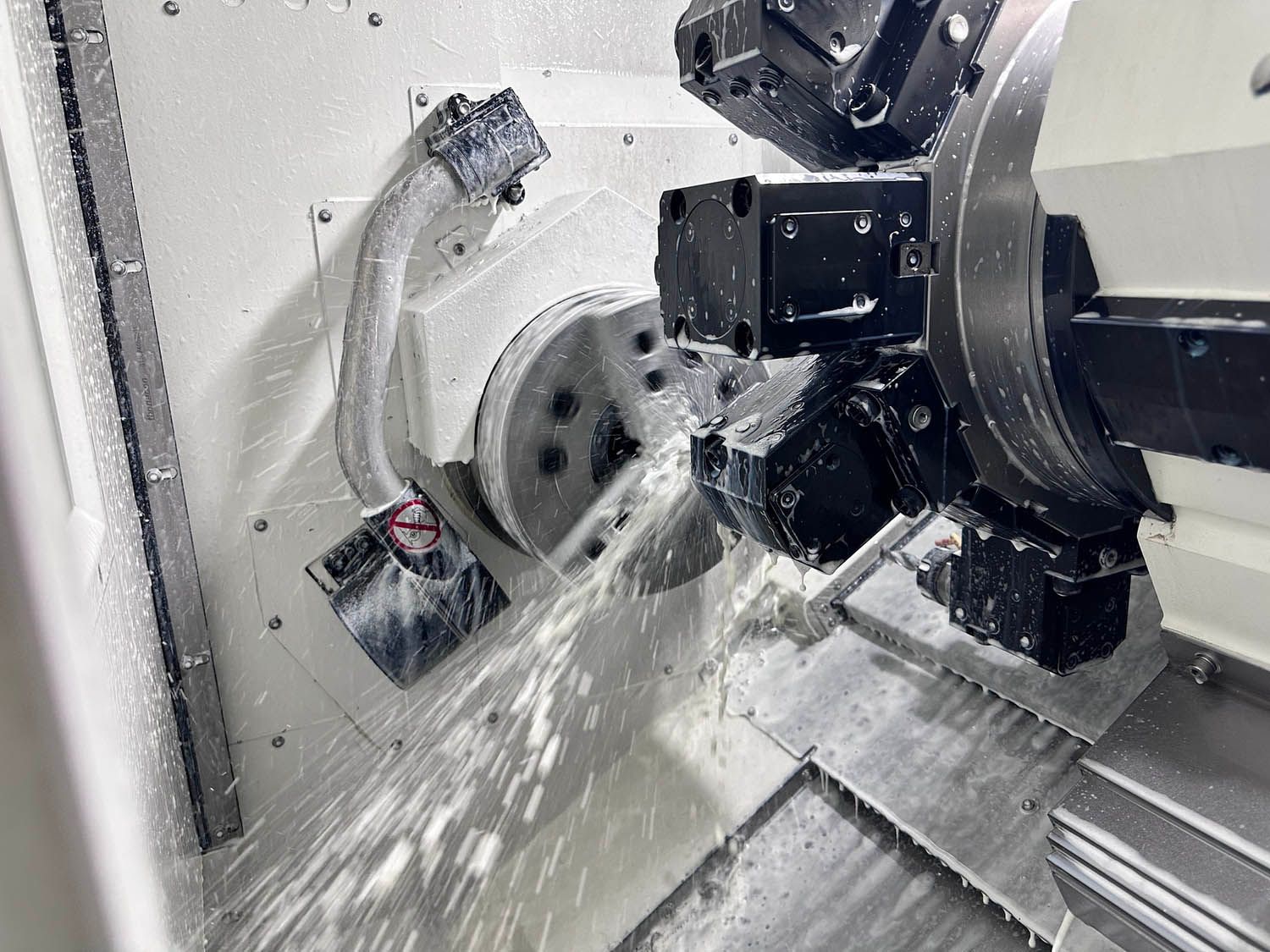

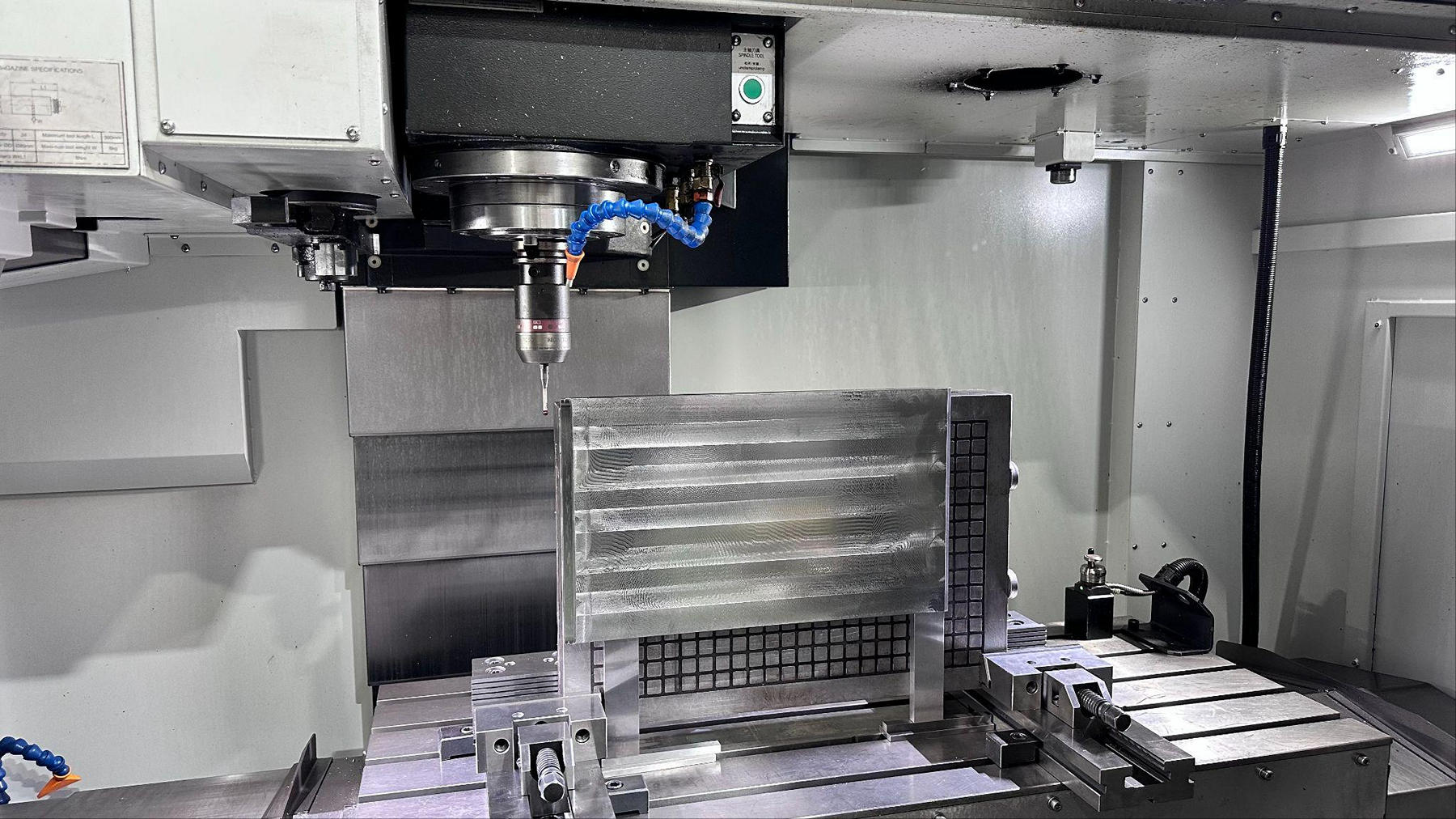

Технология изготовления зубчатки подбирается с учётом её формы и назначения, материала, требуемой прочности, конечной износостойкости. Используются разные методы, предполагающие определённую последовательность производственных этапов. Это подготовка чертежа, определение точных итоговых параметров, создание заготовок, формирования зубьев, а также финишная обработка. Ниже рассмотрим самые востребованные способы.

Деление

Оно называется также копированием. Концевая, модульная или дисковая фреза нарезает находящиеся между зубцами впадины. После создания одного углубления заготовка проворачивается на шаг, и режущий инструмент повторяет манипуляции. Впадина по профилю совпадает с режущими кромками фрезы. Метод не самый точный, его производительность низка, получать полностью идентичные детали невозможно. Поэтому способ непопулярный, в большей мере ремонтный.

Холодное или горячее накатывание

В основе этой технологии – деформация заготовки. Для модуля не больше 1 мм подойдёт холодное накатывание (калибровка). Для больших значений используется горячая технология с нагреванием высокочастотными токами до 1200 градусов Цельсия. При обоих способах заготовка обрабатывается колёсами-накатниками, которые выдавливают впадины и создают нужный профиль.

Обкатка

Она основывается на воспроизведении процесса зацепления зубчатых парных деталей. Один элемент – заготовка. Второй – режущий рабочий инструмент. Это:

- гребёнка – специальная рейка с заточенной кромкой;

- долбяк – совершающий возвратно-поступательные перемещения инструмент, по форме соответствующий зубчатому колесу;

- червячная фреза – режущий вращающийся инструмент, формирующий червячное зацепление с поверхностью заготовки.

Используемое оборудование

Зубчатки изготавливаются на таком оборудовании:

- Зубодолбёжные станки. Косые, внутренние, винтовые, прямые зубья формируются долбяком, который обкатывает заготовку и создаёт её требуемый рельеф.

- Зубофрезерные установки. Бывают горизонтальными и вертикальными, оснащаются фрезами, например, червячными, фасонными, пальцевыми, дисковыми.

- Зубострогальные станки. Они имеют инструменты с режущими, хорошо заточенными кромками, которые буквально строгают металл.

Обычно конструкция и комплектация стандартного станка включает шпиндель для фиксации режущих инструментов, стол для закрепления заготовок, обработочную гитару, суппорт с направляющими, мотор с передачей, станину для соединения элементов и гашения вибраций, а также кулачки врезания.

Финальная отделка

Неточности размера и геометрии, а также наличие шероховатостей и дефектов – всё это вызывает люфт между взаимодействующими компонентами, сильное трение, повышенный уровень шума, быстрый износ, снижение КПД механизма. Для предотвращения таких последствий выполняют финишную обработку:

- Шлифование. Предполагает обработку шероховатых поверхностей шлифовальным абразивным кругом. Этот метод применим для элементов быстроходных передач.

- Притирка. Для неё используют притир – чугунное колесо, которое дополняется специализированными притирочными пастами.

- Шевингование. Обеспечивает точность размеров и геометрии. Применяют шевер – инструмент с зубцами и режущими кромками, которые снимают с шестерни поверхностный тонкий слой, удаляют неровности, стружку.

- Закалка. Зубчатые колёса, которые должны быть особенно твёрдыми, закаляют поверхностно высокочастотными токами или объёмно в нагретом до нужной температуры масле или в воде.

Где можно заказать изготовление

Заказать шестерни можно в компании, специализирующейся на таких работах, а также имеющей необходимое техническое оснащение и мастеров с высокой квалификацией, нужными навыками и знаниями.

Производство на заказ лучше покупки готовых изделий, так как можно соблюсти все требования и получить точные желаемые параметры. Возможно как мелкосерийное производство, так и выпуск крупной партии или изготовление единичных образцов.

Шестерёнка – важная деталь, от которой зависит эффективность, прочность, срок работы механизма. Доверьте изготовление опытным специалистам компании Profbau.

Мы производим все типы зубчаток по стандартам и индивидуальным заказам. Используем современные технологии, которые подбираем с учётом особенностей, материалов изделий. Гарантируем соответствие вашим требованиям, точность, высокое качество. Выполняем заказы оперативно. Предлагаем отличные цены благодаря собственным производственным площадям и оборудованию.