Развитие металлургии привело к появлению прочных сплавов на железной основе с надежным молекулярным составом. Такие сплавы – сталь – маркируют, классифицируют с учетом самых разных систем стандартизации.

Расшифровку марок важно понимать мастерам, работающим на предприятиях по металлообработке, для верного выбора материала для производства разных изделий. Эти же знания пригодятся заказчикам для проверки качества готового товара.

Для чего необходимо познакомиться с расшифровкой?

Понятие «марка стали» не понаслышке знакомо всем тем, чья деятельность связана с металлами. Если расшифровать маркировку, можно узнать свойства стали.

Неопытному специалисту маркировка покажется очень сложной, но это не так: если понять принцип ее составления, никакого труда с ней разобраться не составит. Для маркировки принято использовать числа и буквы, которые обозначают количество и тип химических элементов. Поэтому для работы со сплавами специалисты должны знать обозначения сокращений, и какое влияние оказывают компоненты на особенности сплава.

Приняв заказ на стальное изделие, прежде чем разработать конструкцию, проектировщики выбирают подходящую марку стали. Любое устройство функционирует в конкретных условиях, поэтому при выборе стали проектировщик опирается на расшифровку ее свойств. Также важно рассмотреть будущее изделие в процессе дальнейшего использования: так можно понять, на какие части устройства будет оказываться большая нагрузка.

Схема такова:

- для начала производят расчеты и устанавливают требования к прочности всех элементов;

- далее проектировщик выбирает металл, ориентируясь на ГОСТ – сталь должна выдерживать частое трение и интенсивные нагрузки. Чем сильнее предполагаемая нагрузка, тем меньше выбор у конструктора;

- следующий шаг – изготовление модели из выбранного металла (это прототип оригинала). Модель испытывают по тому же принципу и теми методами, которые будут применяться при использовании оригинального устройства. Если обнаруживаются недочеты, мастер заменяет материал.

Неважно, в какой сфере будут использовать устройство. В любом случае нужно понимать марку стали и характеристики в индексе. Числа и буквы из шифра позволяют без дополнительных уточнений разобраться в особенностях сплава.

Классификация марок

Марки классифицируются по разным признакам

По химическому составу

Это первое, что определяет свойство материала: он обозначает содержащиеся в материале элементы. Химический состав прописывают в таблице: указывают содержание элемента в процентах. Для определения химического состава прибегают к спектральному и рентгеноспектральному анализу. По составу сплав бывает:

Углеродистый

Единственное отличие от чугуна – концентрация. Во время обработки материала удается снизить количество токсичных компонентов и углерода. Для устойчивости к коррозии и высокой прочности можно корректировать количество марганца и кремния. Углеродистую сталь делят на виды:

- А. Подходит для случаев, когда изделия будут подвергать горячей обработке – ковка или сварка. Горячая обработка меняет механические свойства сплава.

- Б. Ее используют для деталей, подвергающихся определенному типу обработки: меняются механические свойства материала, уровень определяет химический состав.

- В. Подходит для деталей, которые подвергнуты сварке.

По числу углеродных соединений сталь может быть высоко-, средне- или низкоуглеродистой. Чем выше содержание углерода, тем устойчивее сталь к механическим нагрузкам. Чем меньше содержание углерода, тем пластичнее готовые изделия: можно создавать более детализированные модели: из такого сплава делают арматуру, валы, зубчатые колеса, оси, пружины, топоры. Особый интерес представляет инструментальная группа: 0,7% углерода и дополнительное очищение от вредных примесей.

Легированная

Для изменения свойств расплава в него добавляют присадки – это процесс легирования. По содержанию легирующих элементов сталь может быть:

- высоколегированной – меньше 50%;

- низколегированной – меньше 2,5%;

- среднелегированной – меньше 10%.

Процесс легирования дороже и сложнее, поэтому к нему обращаются, когда невозможно использовать углеродистые сплавы. За счет присадок удается создать сплавы с любыми свойствами и долгим сроком службы для использования в самых экстремальных условиях.

По назначению

Вся сталь проходит испытания на соответствие одинаковым параметрам – устойчивость к кислотам, ударам, интенсивным нагрузкам и высоким температурам. По этому признаку сплавы бывают:

Конструкционными

В эту категорию входят марки, которые выдерживают любые механические нагрузки – растягивающие, ударные, изгибающие. Главное преимущество этого типа – устойчивость к сочетанию сразу нескольких негативных факторов и растрескиванию. Из такой стали изготавливают бытовые и крепежные изделия, валики, пружины – детали для фасонного и листового проката, которые должны быть очень твердыми. В зависимости от количества фосфорных и серных примесей сталь бывает качественной и обыкновенной.

Инструментальными

Сталь предназначена для производства инструментов для обработки металла и древесины в процессе монтажных работ. Чем выше содержание углерода, тем тверже материал. Может быть высококачественной и качественной.

Особого назначения

Сфера эксплуатации сплава зависит от устойчивости к физическим и химическим воздействиям. У такой стали есть особенные свойства – жаропрочность, жаростойкость, кислотность, немагнитность. Это может быть авиационная сталь (нагрузка от 1300 МПа), судостроительная (устойчивость к щелочной среде), криогенная (при температуре ниже 96 С отсутствует такое свойство, как хрупкость).

По способу раскисления

Сталь может быть:

- кипящая – КП. Для ее изготовления почти не используют реагенты: в ней высокое содержание углекислого газа, кислорода. Из-за неоднородного строения могут оседать токсичные примеси: такие части сплава удаляют. Это хрупкий материал, подверженный коррозии: из него изготавливают изделия, контактирующие с взрывоопасными веществами, а также крепежные детали для котлов;

- спокойная – СП. В таком сплаве минимум неметаллических примесей и газов. В результате сложного технологического процесса удается изготовить сталь однородной структуры. Подходит для изготовления металлических конструкций и дорогих изделий;

- полуспокойная – ПС. Это промежуточный вариант: дешевое производство за счет простых технических циклов. Однако свойств стали достаточно для создания сварных конструкций. Из полуспокойных сплавов производят гайки, болты для использования при минимальной влажности и высокой температуре воздуха.

По качеству

Чем ниже содержание примесей, тем качественнее и дороже сплав. Иногда высокая цена может быть неоправданна, поэтому производители изготавливают три вида сплавов (система стандартизации это допускает):

Качественная

Углеродистые продукты с высоким содержанием газов, фосфора. Это неоднородный сплав, который используют для производства конструкций. Обозначается буквой К.

Высококачественная

В сплаве минимальное содержание неметаллических компонентов и примесей, обозначается он буквой А (ставится в конце). Если буква пишется в начале, речь идет о конструкционной стали высокой обрабатываемости.

Особо качественная

Сталь с низким процентом примесей получает маркировку в зависимости от способа изготовления:

- вакуумно-дуговая;

- электрошлаковая – Ш;

- вакуумно-индукционная;

- плазменно-дуговая.

Углеродистую сталь получают из чугунного расплава, поэтому она априори не может иметь чистый состав. Обычно самой качественной оказывается легированная сталь с минимальным количеством присадок.

По структуре

Металлы имеют зернистую структуру, которая меняется при перепадах давления и термической обработке. За счет легирующих элементов формируются новые соединения и создается молекулярная решетка. В обозначениях класс стали по структуре не указывается, но это нужно учитывать при применении сплава. Благодаря геометрии связей сталь относится к одному из следующих классов:

- аустенит. Это однородные и прочные соединения, устойчивые к высоким температурам и коррозии. Их используют для работы в экстремальных условиях и для транспортировки опасных веществ;

- мартенсит. Сталь получают несколькими способами легирования, термической обработки, стабилизировать решетку позволяют присадки. Иногда материал полностью прокаливают, иногда воздействуют только на поверхностный слой. Есть особые требования к обработке материала;

- феррит. Решетка напоминает правильный куб: получается мягкая и хрупкая сталь. Это сильные магнетики, используемые в электронике и радиотехнике для создания антенн: они помогают поглощать электромагнитные волны;

- перлит. Упрощенная механическая обработка: подобное состояние стали необходимо для пластической деформации;

- цементит. Самое устойчивое состояние стали – хрупкая, но твердая решетка в форме ромба.

По методу производства

В основе классификации ряд технологий:

- бессемеровская/конверторная. При выплавке выжигается углерод, а поступает обогащенный воздух. Во время реакции масса нагревается без дополнительного топлива;

- мартеновская. При этом способе еще раз используют тепло – входящий воздух нагревается выходящим. Такое изобретение дает возможность переплавить лом;

- электросталь. Это устройство нового поколения, позволяющее получить «чистый» продукт. Можно не плавить чугунную основу и создать тугоплавкий и жаропрочный материал: минимум средств на оплату электричества.

По химическим свойствам

Сталь бывает жаропрочной, нержавеющей (пищевой и устойчивой к коррозии), окалиностойкой.

Как узнать качество марок сталей?

Посторонние примеси есть во всех марках сплавов, но в разном количестве. Они не лучшим образом сказываются на эксплуатационных характеристиках стали:

- сера способствует появлению трещин при нагреве;

- фосфор минимизирует пластичность материала и делает его хладноломким.

В зависимости от количества примесей бывает:

- обыкновенная сталь – меньше 0,07% фосфора и серы. Она имеет несколько маркировок: А (максимальное число примесей), Б (сбалансированность), В (состав гарантированный);

- качественный сплав – до 0,035% примесей;

- очищенная высококачественная сталь – меньше 0,025%;

- особая высококачественная сталь – не больше 0,02% фосфора и 0,015% серы.

Основные марки сталей для производства конструкций

Большую часть выплавляемого металла используют для создания конструкционной стали, которая может быть:

- жаропрочная. Изделия из такого сплава устойчивы к интенсивным нагрузкам и температурам, поэтому из него производят детали двигателей, в частности газотурбинных;

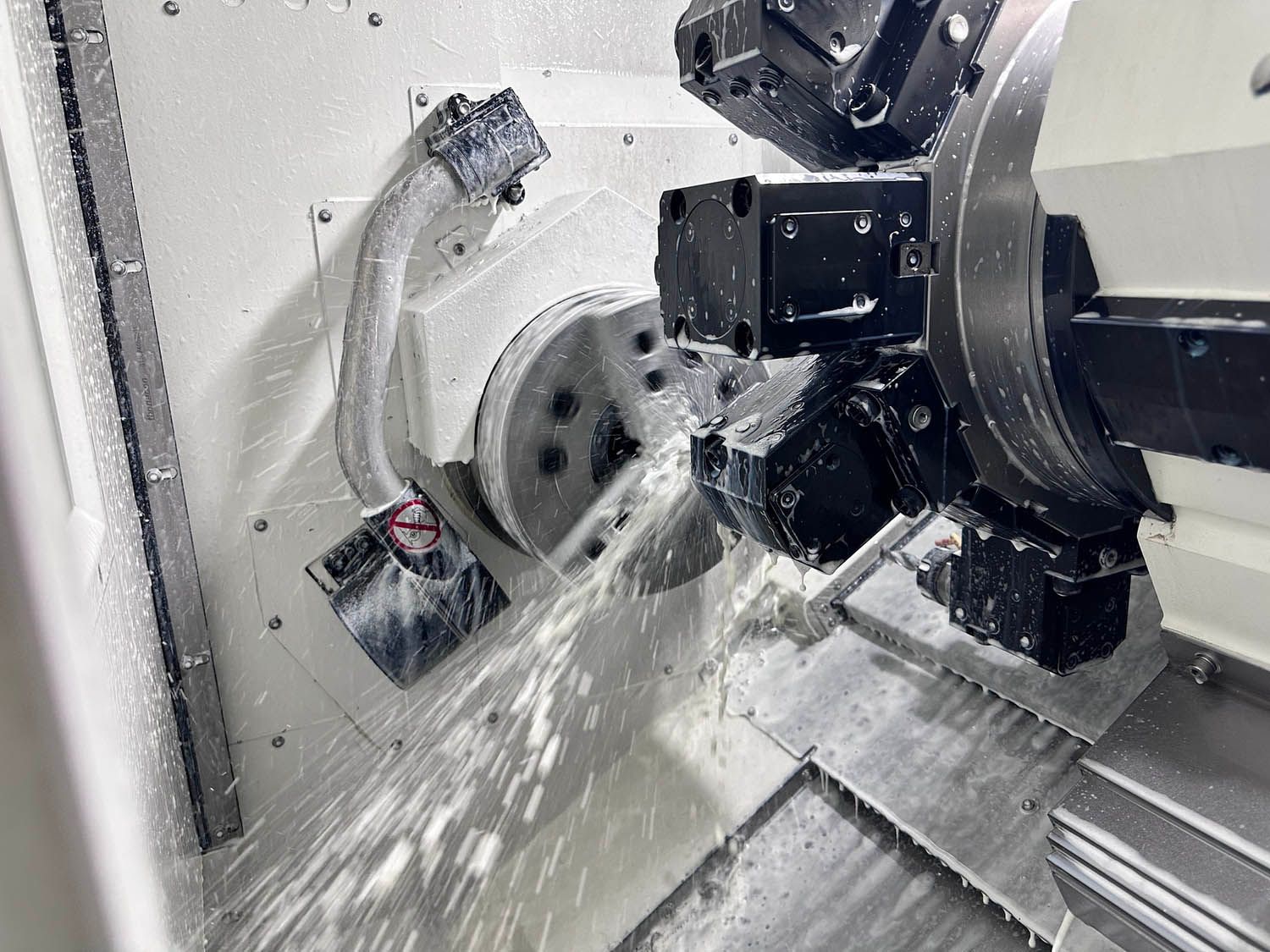

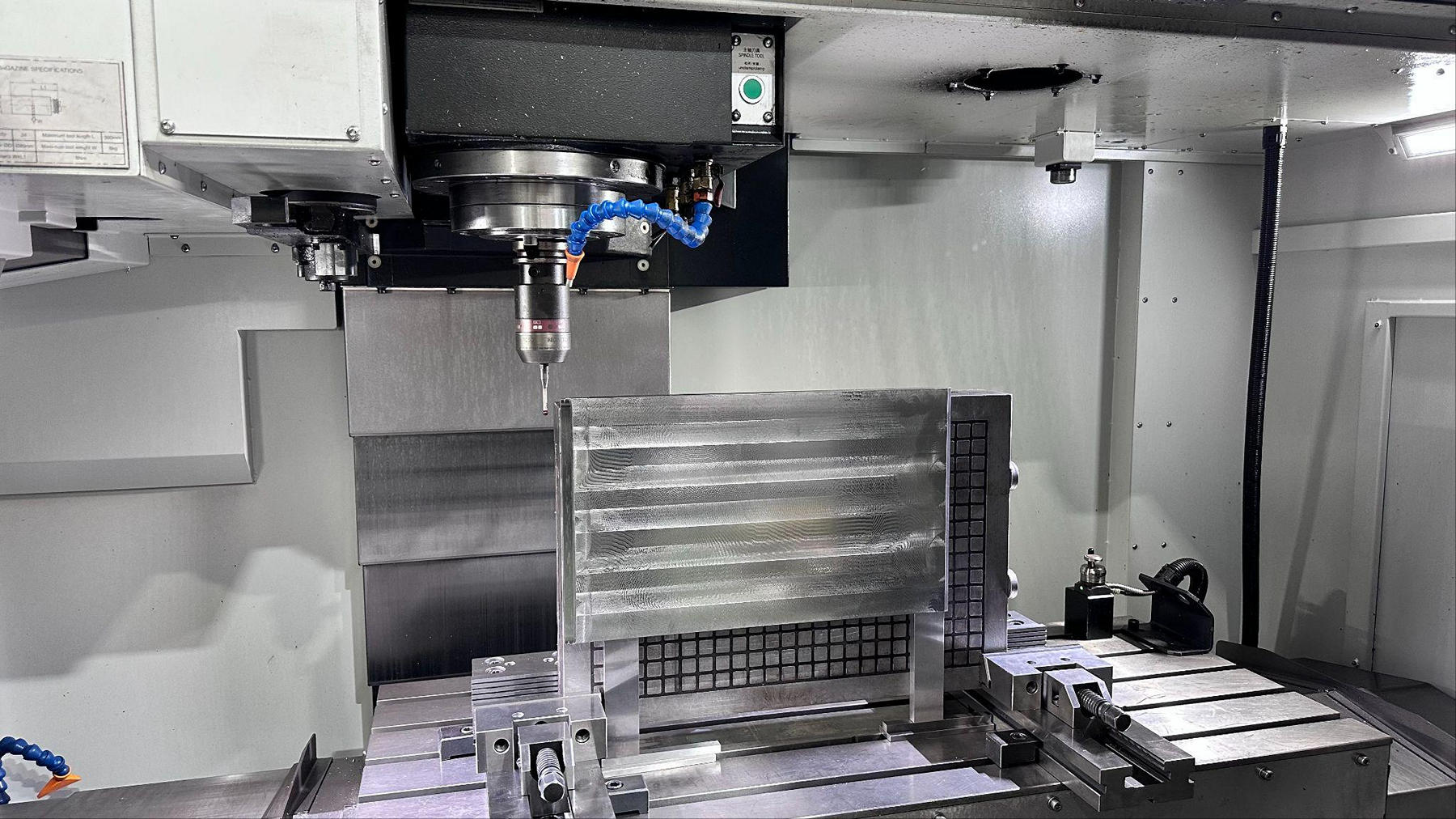

- инструментальная. Сталь подходит для производства дерево-, металлообрабатывающих и измерительных инструментов;

- коррозионностойкая. Нержавеющий сплав устойчив к воздействию химических реагентов;

- подшипниковая. Прочная и износостойкая сталь с низкими текучими свойствами для производства подшипников и узлов;

- пружинная. Упругий сплав с высоким показателем прочности и устойчивостью к разрушению для изготовления рессор и пружин;

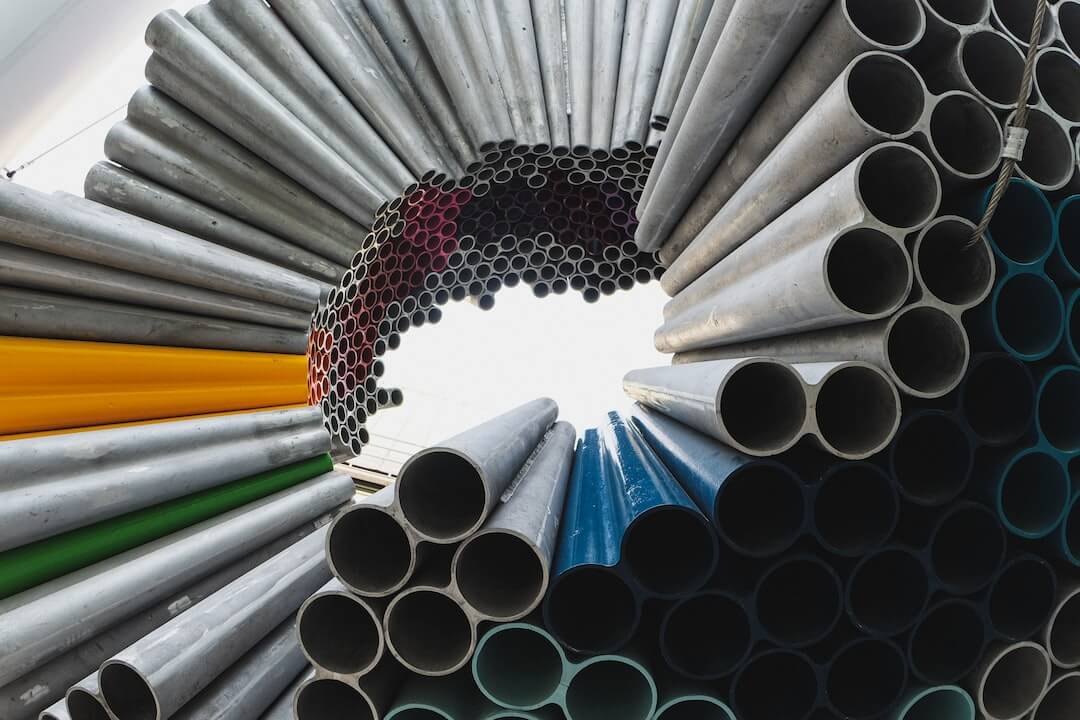

- строительная. Как следует из названия, низколегированная и хорошо свариваемая сталь подходит для производства строительных конструкций;

- быстрорежущая. Сталь для производства металлообрабатывающих устройств;

- цементируемая. Это материал узлов и деталей, выдерживающих интенсивные нагрузки и устойчивых к поверхностному износу.

Как расшифровать марки сталей?

- Ст – нелегированная сталь. Цифра обозначает процент углерода, Ст3 – 0,3%. Если больше нет никаких букв, это спокойная сталь. Но бывают приписки – кп, сп, св (свариваемая);

- А – сталь без термической обработки. Иногда «А» опускают, и остается просто Ст;

- У – углеродистая сталь. У9ГА, где Г – присутствие марганца;

- Б – гарантированный состав, производитель проводит термическую обработку – БСт3кп;

- В – для создания сварных конструкций – ВСт4;

- Пп – низкая прокаливаемость. Обозначается так – СТ60пп;

- К – углеродистая сталь – Ст20К;

- Л – литейная сталь;

- С – сплав строительный. Ставят в начале обозначения, а после указывают низкий предел текучести. Обычно маркировку дополняют другими обозначениями – К (коррозийная стойкость), Д (высокое содержание меди);

- Е – магнитные свойства, пишется в начале.

Примеры расшифровки

- ХВГ – хром, марганец, вольфрам, содержание каждого вещества не превышает 1%, доля примесей не больше 0,5%;

- Ст4сп5 – нелегированная раскисленная сталь пятой категории с 0,4% углерода. Данные позволяют сделать вывод, что сплав создан для производства сварных несущих конструкций;

- 20ЮЧА – качественный сплав: 0,2% углерода, не больше 0,01% алюминия и редкоземельные металлы (кальций и титан);

- 09Г2С – в металле содержится 0,09% углерода, 2% марганца и не больше 1,5% кремния (поэтому в маркировке не указана цифра).

Чтобы быстрее понять маркировку сталей, следует использовать таблицы – в них точно обозначено определение каждой буквы и числа в маркировке сплава. Но если под рукой не окажется таблицы, всегда можно воспользоваться предложенным способом: по шифру без труда возможно узнать базовые качества каждого металла. Эти сведения позволят безошибочно понять, что собой представляет сталь, и при каких условиях ее можно использовать.