Виды металлических изделий

Металлоизделия делятся на виды по способу производства, материалам, назначению. Они изготавливаются из разного сырья или полуфабрикатов, применяются в быту, строительстве, других сферах. Рассмотрим некоторые отдельные виды.

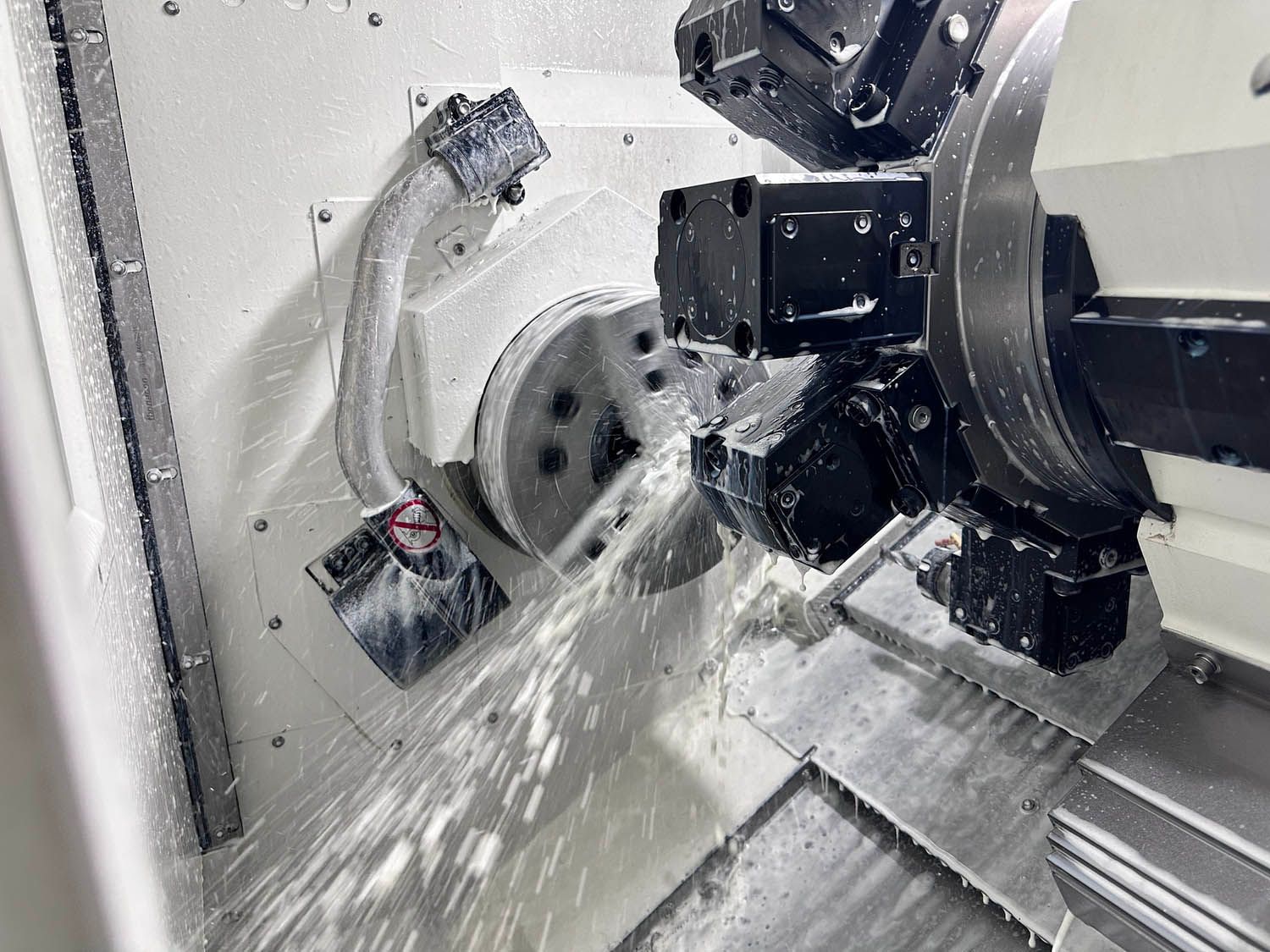

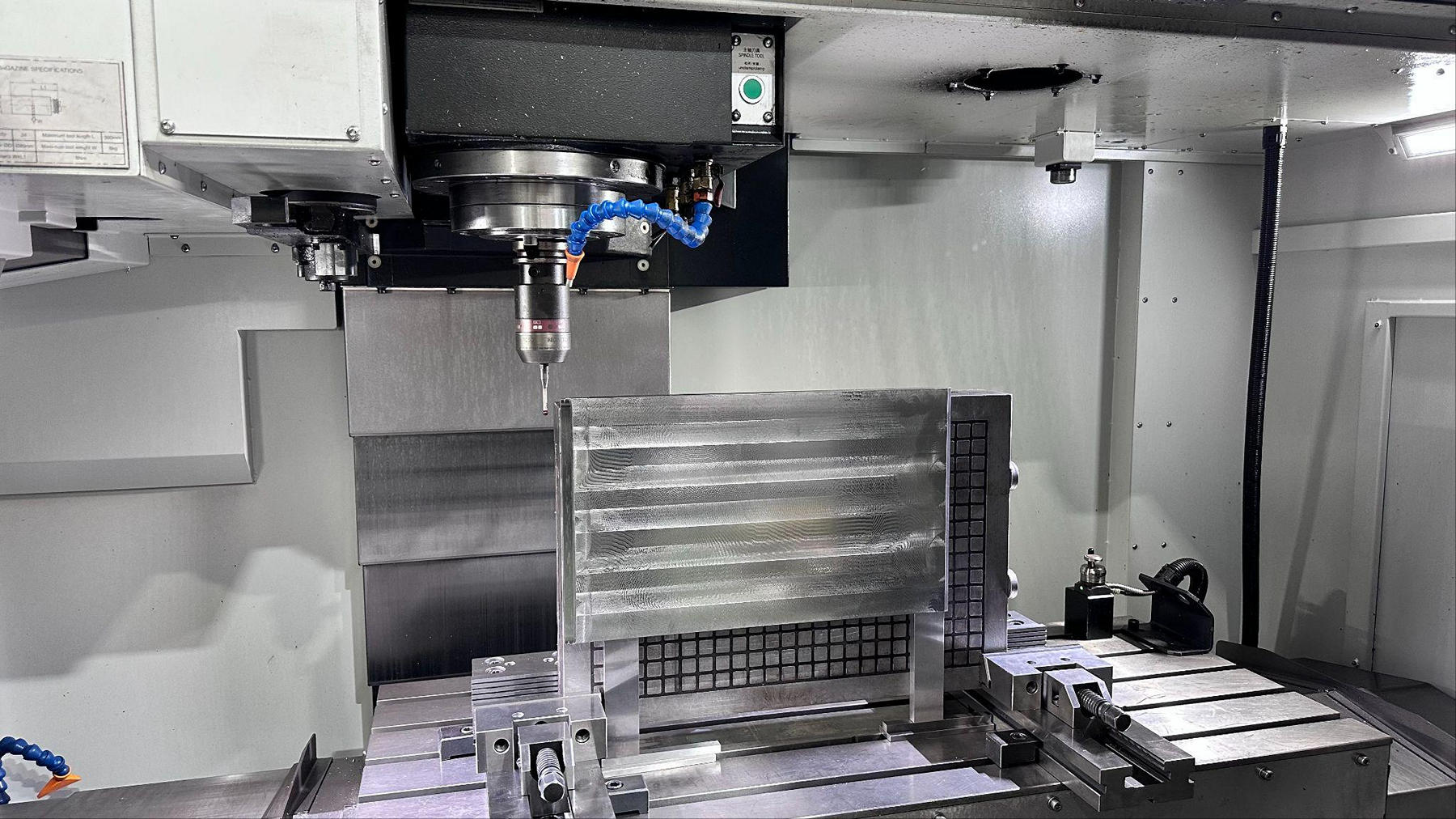

Штампованные

Штампованные изделия производят методом холодной либо горячей штамповки. Их используют в промышленности, хозяйстве, производствах, быту, при прокладке инженерных коммуникаций. В качестве сырья применяют цветные, чёрные и благородные металлы.

Основные виды штампованных деталей и металлоизделий:

- ёмкости, столовые приборы, посуда: вилки, тарелки, кастрюли, ложки, контейнеры;

- крепёж, фурнитура: задвижки, болты, шпильки, винты;

- элементы каркасов, других сборных конструкций: швеллеры, уголки, балки, профиль, арматура,

- корпусы или их составляющие (например, обшивка) для бытовой техники, оборудования, морских и речных судов, самолётов, вертолётов;

- детали автомобилей: кузова, бамперы, элементы некоторых узлов, например, ступицы, коленчатые валы, шаровые опоры;

- составляющие сложных механизмов: испарители холодильных установок, оси, зубчатые колёса, рычаги рулевого управления, шестерни, крестовины, поворотные кулачки, фланцы;

- металлическая сувенирная, интерьерная продукция: статуэтки, рамки для фотографий;

- сельскохозяйственные инструменты: грабли, лопаты, мотыги, лейки.

Некоторые штампованные металлоизделия – готовая продукция. Другие являются составляющими сборных конструкций.

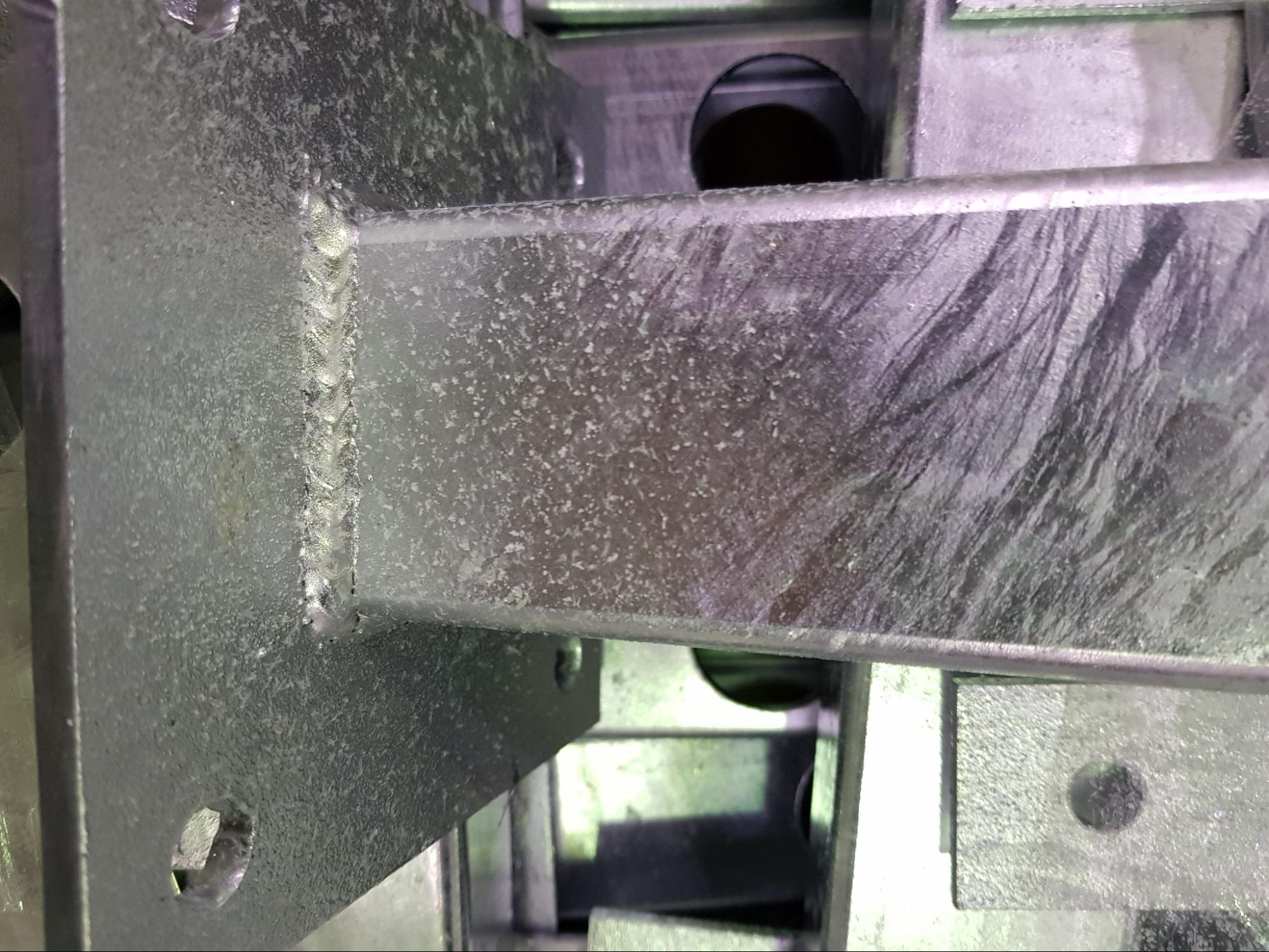

Из листового металла

Листовые металлы для формовки подвергаются резке, гибке и другим способам обработки. Из них изготавливают стальные бочки, профнастил для кровель, грузовые контейнеры, баки и прочие ёмкости, шкафы, стеллажи, полки, водостоки, вентиляционные коробы, ограждения, подносы, поддоны, противни, мангалы, вёдра, дымоходы, ливневые желоба, столы, обшивку и многое другое.

Из листов можно изготавливать изделия и конструкции сложных форм. Производство включает несколько этапов: проектирование, создание заготовок, их первичную обработку, соединение частей, завершающую обработку, финишную сборку.

Из цветных металлов

Это свинец, олово, никель, медь, титан, вольфрам, магний, цинк, алюминий. Используют и сплавы: бронзу, латунь. Цветной металлопрокат подходит для высокотехнологичных отраслей, например, космонавтики, медицины, авиации, электротехники, электроники, транспортной промышленности, робототехники. Материалы обладают хорошими характеристиками, но стоят довольно дорого.

Из чёрных металлов

К ним относятся чугун, сплавы на основе железа, например, сталь. Такие материалы достаточно прочны, доступны, износостойки, универсальны. Из них разными способами изготавливают кухонные принадлежности, станки, инструменты, прокатную продукцию типа балок, профилей.

Из драгоценных металлов

В эту группу входят золото, платина, серебро. Из них изготавливают ювелирные изделия, украшения для интерьера, иногда посуду: кольца, ложки и другие столовые приборы, цепи, серьги, браслеты, подвески, статуэтки.

В качестве сырья обычно используют слитки, которые расплавляют и подвергают дальнейшей обработке: отжигу, плавке, штамповке, литью, волочению, цепевязанию, пайке. Обязательны обезжиривание, промывка, сушка. Конечные изделия шлифуются и полируются, на некоторых проставляются пробы. Иногда используют насечку, чеканку, гравировку. Обработка может быть механической или ручной.