В строительстве сварочные работы имеют особое значение. От их качества зависит долговечность постройки. Также это влияет на человеческие жизни. Новички нередко совершают ошибки при сварке деталей между собой. Эти ошибки заключаются в неверном определении соединения.

Сварное соединение: что и для чего

Сварным соединением называют три зоны стыков частей железа друг с другом, которые были обработаны под воздействием высокой температуры. Эти зоны можно условно разделить:

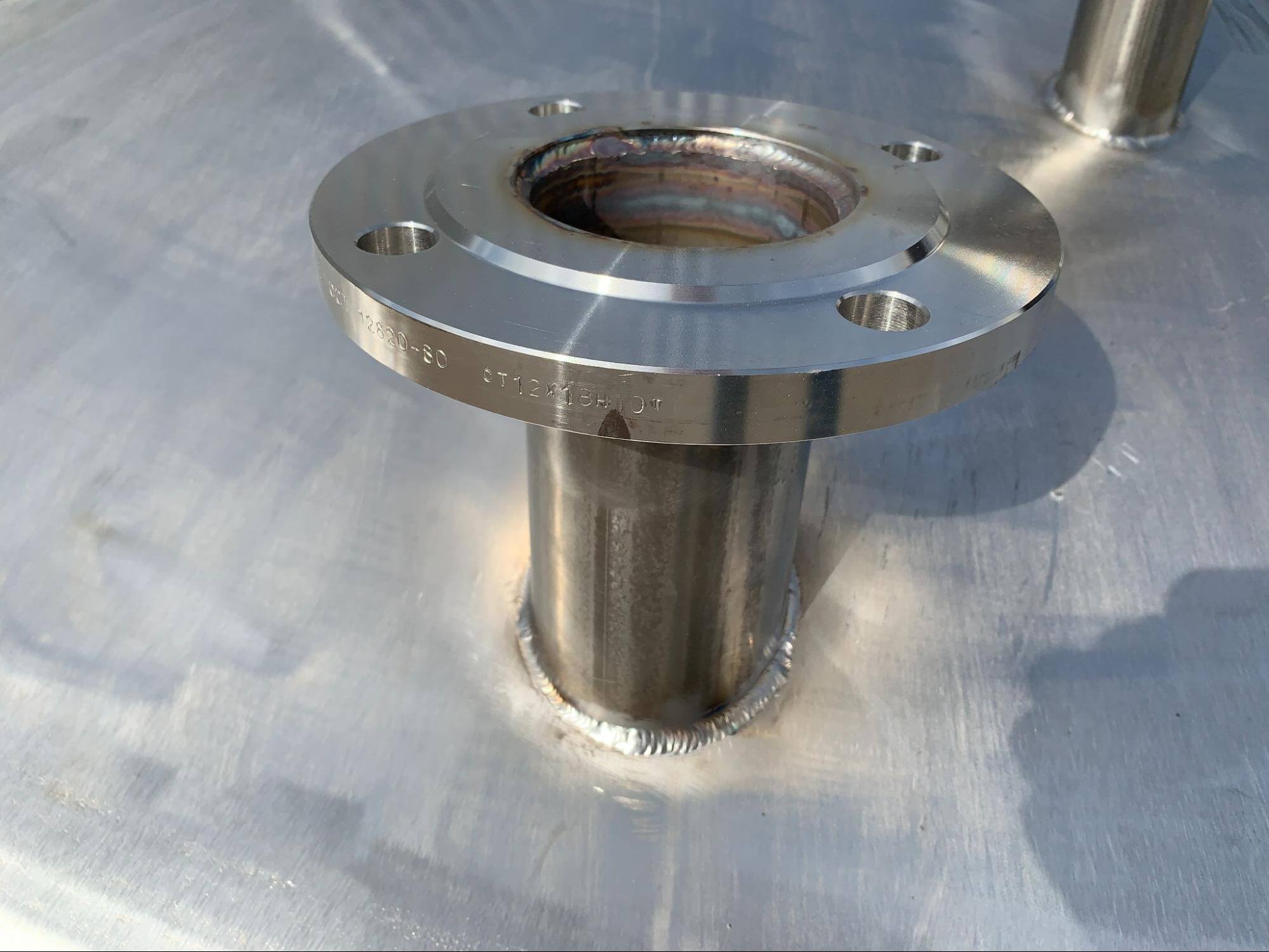

- Сварной шов. Появляется в процессе плавки металлов. При выполнении сварочных работ применяется материал для усадки.

- Зона плавления. Условно можно определить ее нахождение между швом и тем составом, из которого выполнены заготовки. Стоит отметить, что зона плавления не может нагреваться до высоких температур. Происходит заполнение зоны теми веществами, которые присутствуют в процессе сварки. Отсюда возникает разница в составе: основной состав заготовки и состав в зоне плавления будут отличаться.

- Термическое воздействие. Эта зона является линией, которая переходит в зону плавления. Первоначальные свойства, которые были присущи металлу и самой заготовке, подвергаются изменениям.

Сварной шов и сварное соединение: разница и сходство

Как уже было отмечено ранее, сварной шов и сварное соединение имеют разные значения. Швом называют ту часть детали, которая подверглась плавке. После плавки происходит стыкование элементов между собой. Затем расплавленный материал остывает и твердеет.

Сварные соединения: виды и особенности

Сварные соединения делятся на несколько видов. Деление основано на зависимости расположения заготовок относительно друг друга.

- Стыковое – соединение, которое под силу новичку. Скрепляются между собой несложные элементы, находящиеся в одной плоскости или в одном положении. В случае, когда свариваются детали разной толщины, возможно их смещение из-за неравномерности расположения. Трубы, резервуары являются примером готовых изделий. При их создании используется стыковое соединение швов. Положительным качеством является экономия времени на работу. Однако стоит тщательно подготавливать исходники и следить за качеством выполнения. Затраты по времени меньше, чем при использовании других вариантов сварки. Электроды направляются на толстые участки. В этом случае нагрев будет увеличен, а тонкие детали смогут избежать появления прожогов.

- Угловое – такое соединение, которое позволяет стыковать детали под разным наклоном. В случае, когда исходники отличаются по толщине, заготовку с толстыми стенками помещают внизу. Соединение следует выполнять с двух сторон. Это позволит сделать стыки более прочными. Изнутри соединение происходит при помощи малого тока. Такой подход не оставит закруглений на стыках.

- Тавровое – такое соединение, которое необходимо для «сращивания» торца одной заготовки с боковой частью другой. Угол наклона может достигать 90 градусов или меньше.

- Нахлесточное соединение применяется для совмещения двух параллельных деталей. Расположены эти детали друг на друге так, что имеется незначительное перекрытие. Сварочные работы проводятся с обеих сторон. Это предотвратит попадание влаги в перекрытия и увеличит их прочность. Соединение при помощи сварки может выполнить и непрофессионал, так как нет опасности прожога. Подготовка кромок требуется минимальная. Минусом являются затраты металла.

- Торцевое используется для соединения элементов со стороны торца. Угол между заготовками может быть в диапазоне до 30 градусов. Торцевое соединение применяется при изготовлении контейнеров, шкафов и других изделий. Достоинством метода считают минимальные риски дефектов. К дефектам относятся появление деформации или прожженных участков. К недостаткам относят большой объем затрачиваемого материала. Коррозияобразуется в случае, когда влага попадет на участок соединения швов.

Сварные швы: как их различать

В процессе сварочных работ могут применяться различные виды сварочных швов.

Положение в пространстве

Швы можно разделить на такие виды, как:

- Нижние – это такие швы, которые расположены ниже положения самого сварщика. Материалы, которые подвергаются плавлению, не вытекают за границы ванны. Все испарения поднимаются без препятствий. Рабочий, выполняющий сварку, производит все манипуляции вдоль места соединения деталей. Движения поперечные.

- Горизонтальные швы используются для сварочных работ, когда все элементы расположены вертикально. Движения горелки осуществляются справа налево или в обратном направлении. Для того, чтобы избежать стекания расплавленных материалов, заранее смещают нижнюю заготовку на миллиметр в сторону. Скорость работы необходимо выбирать такую, чтобы не допустить стекания металла и появления мест, где соединение проварено слабо.

- Вертикальные швы необходимы для закрепления стыков вертикальных деталей между собой. Принцип проведения работ заключается в движении горелки вверх при малых токах.

- Потолочными называются такие швы, которые требуют от мастера поднятия горелки над головой. За счет поверхностного натяжения происходит сдерживание расплавленных материалов.

Конфигурация шва

От формы стыков будет зависеть классификация по конфигурации швов:

- Прямолинейные – стыки расположены в соответствии с прямой линией.

- Спиральные или кольцевые – такие швы, которые выполняются по типу спирали или круга.

- Криволинейные швы – это швы, которые идут вдоль изогнутого края.

Выпуклость шва

По форме перпендикулярного соединения различают:

- Выпуклые - те швы, которые используются при сборке частей изделия с увеличенной статической нагрузкой. Еще одно название – усиленные.

- Ослабленные швы («вогнутые») необходимы для выполнения сварочных работ с тонким металлом.

- Плоские швы используются для изготовления изделий. Для них требуется наличие динамического влияния на металл и деталь.

- Швы, которые по форме напоминают треугольник, используются при тавровом или угловом соединении. В этом случае сила нагрузки меняется. Она является непостоянной.

Стень протяженности шва

От длины шва зависит и его классификация:

- Цепной шов с прерывистой линией, который можно называть двусторонним. Отличительной особенностью является равномерное расположение имеющихся разрывов.

- Двусторонний шахматный шов напоминает шахматное поле. Отрезок с одной заготовки смещается относительно отрезка другой заготовки.

- Точечный шов возникает при сварке контактным способом.

Длина шва

- Коротким считается отрезок до 25 сантиметров.

- Средним - от 25 сантиметров до 1 метра.

- Длинным называется шов, который превышает 1 метр.

Количество проходов

Выбор сварочного соединения и шва осуществляется на основе требований к готовому изделию. Эти требования заключаются в механическом воздействии, технических характеристиках материалов. Сварной шов образуют при помощи валика, который получается при каждом новом проходе.

Проход в один шаг используется для соединения металла, толщина которого не превышает 5 миллиметров. При угловом соединении деталей от 6 до 8 миллиметров используются также однопроходные швы. При стыковом соединении потребуется двухшаговый проход. Сварка изделий с плотными стенками требует применения нескольких слоев швов, чтобы избежать искажений при использовании высоких температур.

Вектор действия сил внешней среды и направление действующих усилий

Различают такие виды швов, как:

- Продольные – направление движения усилий выполняется параллельно. Такие швы еще называются фланговыми.

- Швы, которые располагаются под углом менее 90 градусов относительно действующего направления усилий – косые.

- Поперечные или лобовые сварные швы выполняются под углом, равным 90 градусов.

- Комбинированные или смешанные - швы, которые сочетают все признаки.

Вид сварки

Сварочный аппарат влияет на те условия, которые возникают при работе с металлом. Среди моделей можно выделить:

- Электродуговая для ручной сварки.

- С режимом автоматической сварки.

- Со смесью инертных газов.

- С газовой горелкой.

- С лазерной горелкой.

- С плазменной горелкой.

Сварной шов: переходим к требованиям

Условия применения сварочного оборудования, технологии выполнения работ, характеристики материалов и другие особенности сварки влияют на требования. ГОСТ регламентирует правила и требования, которые созданы по отдельным направлениям. Однако существует ряд общих требований, к которым относятся:

- Устойчивость и восприимчивость к коррозии.

- Устойчивость к веществам с агрессивным воздействием на металлы и другие материалы.

- Срок эксплуатации.

- Прочность и устойчивость к нагрузкам.

Качество шва зависит от подготовки материалов. Технология соблюдения алгоритма оказывает влияние на изделие.

От чего зависит качество сварного соединения

Качественный сварной шов соответствует:

- Степени подготовленности материалов.

- Следованию алгоритму действий.

Качество соединения при сварке зависит от изгибов кромки. Существует порядок действий, который проводится для подготовки к сварке металла:

- Устранение загрязнений, коррозии, неровностей детали на расстоянии не менее 2 сантиметров от края.

- В случае, когда деталь имеет толщину более 3 миллиметров, производится снятие фаски. После этого должен остаться притупленный край.

- Между заготовками производят установку зазоров.

Как осуществляется контроль

Государственные нормы контролируют качество готовых изделий. Эти нормы описывают значимые качества готового изделия. Эти качества должны соответствовать стандартам, техническим и механическим требованиям.

По ГОСТу «вычислить» качественную деталь можно по следующим характеристикам:

- Способ «статистический» предусматривает постепенное увеличение нагрузки на проверяемую деталь. Метод требует много времени, так как нагрузка должна быть постоянной, а увеличение постепенным.

- Способ «динамический» заключается в использовании маятника. На деталь оказывается высокая нагрузка. Исследование не занимает много времени, так как все характеристики имеют максимальное значение.

- Способ «усталостный»: нагрузка увеличивается сразу. Особенностью способа является многократное создание максимальных величин. Количество циклов должно увеличиваться в зависимости от силы нагрузки.

Качество выполнения работы проверяется при помощи:

- Визуально-оценочного способа: применяется для визуальной оценки изготовленного предмета.

- Использования ультразвука. Специалисты используют приборы для ультразвукового сканирования. Ультразвук не будет иметь отражения в зонах, где присутствуют недочеты и дефекты.

- Применения мыльного раствора и потока воздуха. Деталь окунается в мыльный раствор и подается воздушный поток. При имеющихся дефектах произойдет образование пузырей.

- Метода капиллярного окрашивания – особый красящий пигмент наносят на поверхность. Если в ней имеются неровности или микротрещины, это станет заметно.

- Метода гидравлического воздействия, который имеет сходства с методом капиллярного окрашивания. В изделие заливается вода, дается время на ожидание. Заполненные водой трещины будут свидетельствовать о наличии микротрещин. После простукивания детали трещины могут увеличиться, что является показателем явных дефектов.

- Метода применения магнитных волн. Проверяются те элементы, которые изготовлены из стали. Детали намагничиваются, затем происходит распыление металлического порошка по поверхности. Дефекты будут выявлены при неравномерном распределении частиц порошка.

Сварщик обязан знать основные правила сварки, особенности сварных швов и соединений. От этого зависит выбор способа сварки. Появление дефектов исключается.