Фрезеровка требует не только использования исправного оборудования и опыта мастера, но и знания основных параметров обработки. Они напрямую влияют на настройки станка, от которых зависят результаты операций. Существуют определенные режимы резания при фрезеровании. В статье расскажем, как их грамотно рассчитать.

В чём суть металлообработки

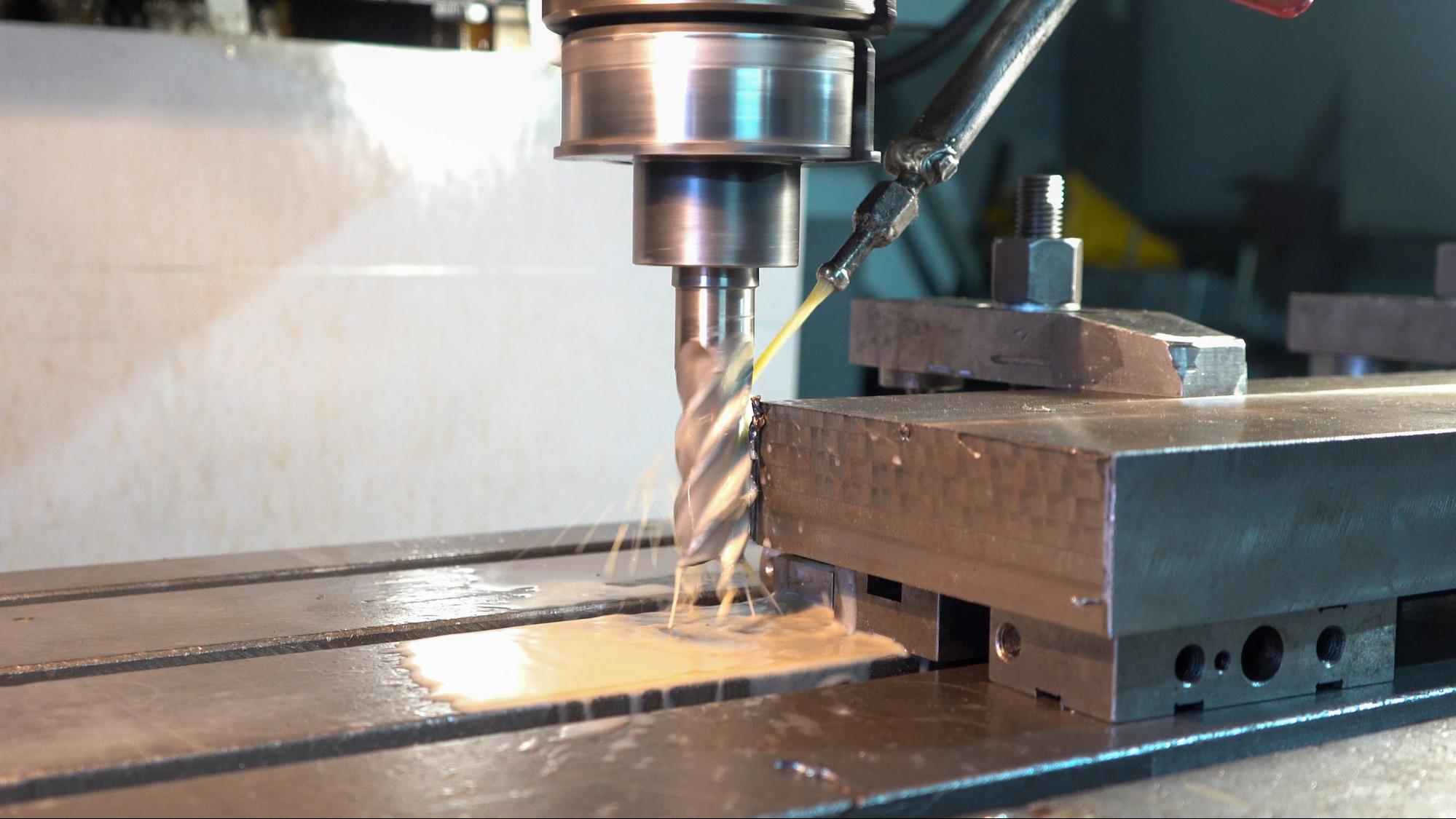

Суть фрезеровки заключается в снятии верхних слоёв материалов. На заготовку воздействует инструмент, который называется режущей фрезой. Она контактирует с изделием в строго заданных зонах – там, где необходимо изменить геометрию, целостность, фактуру, габариты, например, сформировать паз, отверстие, выступ, добиться необходимой степени шероховатости или гладкости.

Фреза при работе станка находится в состоянии вращения вокруг своей оси. Также возможно движение в горизонтальной плоскости, если предусмотрено несколько точек обработки. Заготовка, зафиксированная на специальном столе, совершает движение подачи – возвратно-поступательное.

Характер воздействия является прерывистым, потому что каждый острый зубец кратковременно контактирует с поверхностью. И при таком контакте возникает ударная нагрузка. Также неизбежно образуется стружка – частицы срезаемого металла. Она имеет переменные и неконтролируемые размеры, что может усложнять своевременное и эффективное отведение отходов из области резки в заданном направлении. При затруднении удаления стружки вероятны снижение производительности, дефекты заготовок, поломки инструментов.

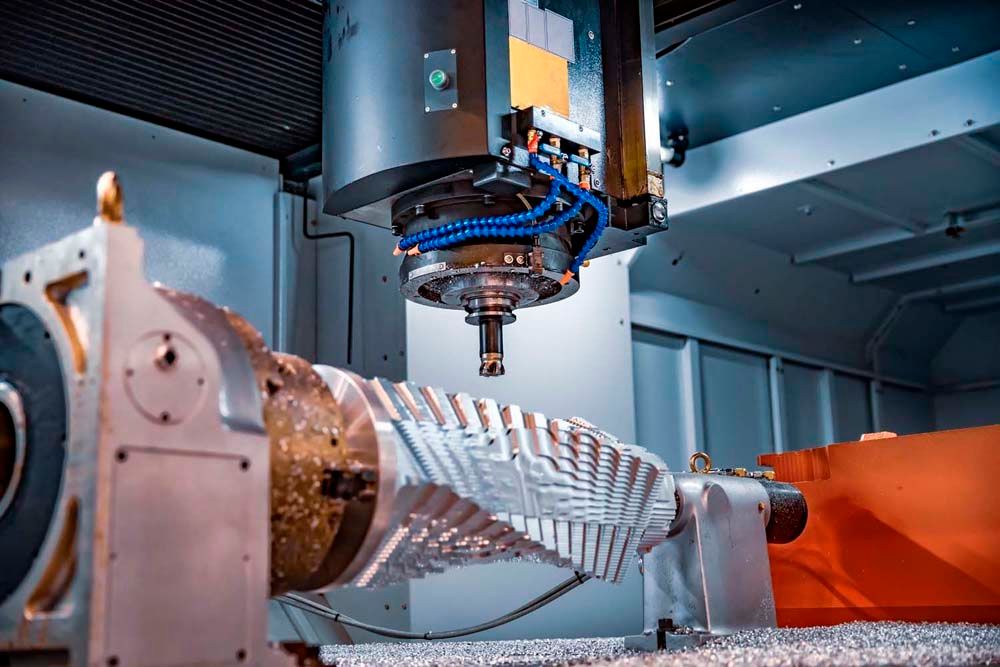

Фрезеровка позволяет выполнять черновые, получистовые и чистовые работы: обдирку, доводку, нарезание резьбы, создание зубцов и пазов, просверливание отверстий, гравирование изображений и надписей, торцевание, обработку канавок. Каждая такая операция имеет особенности и требует тщательной настройки станка. Чтобы добиваться ожидаемых результатов и высокой точности геометрии и габаритов изделий, а также минимизировать риски брака и предотвращать преждевременный выход оборудования из строя, следует уметь определять режимы фрезерования стали и других материалов.

Методики расчёта режимов резания при фрезеровании

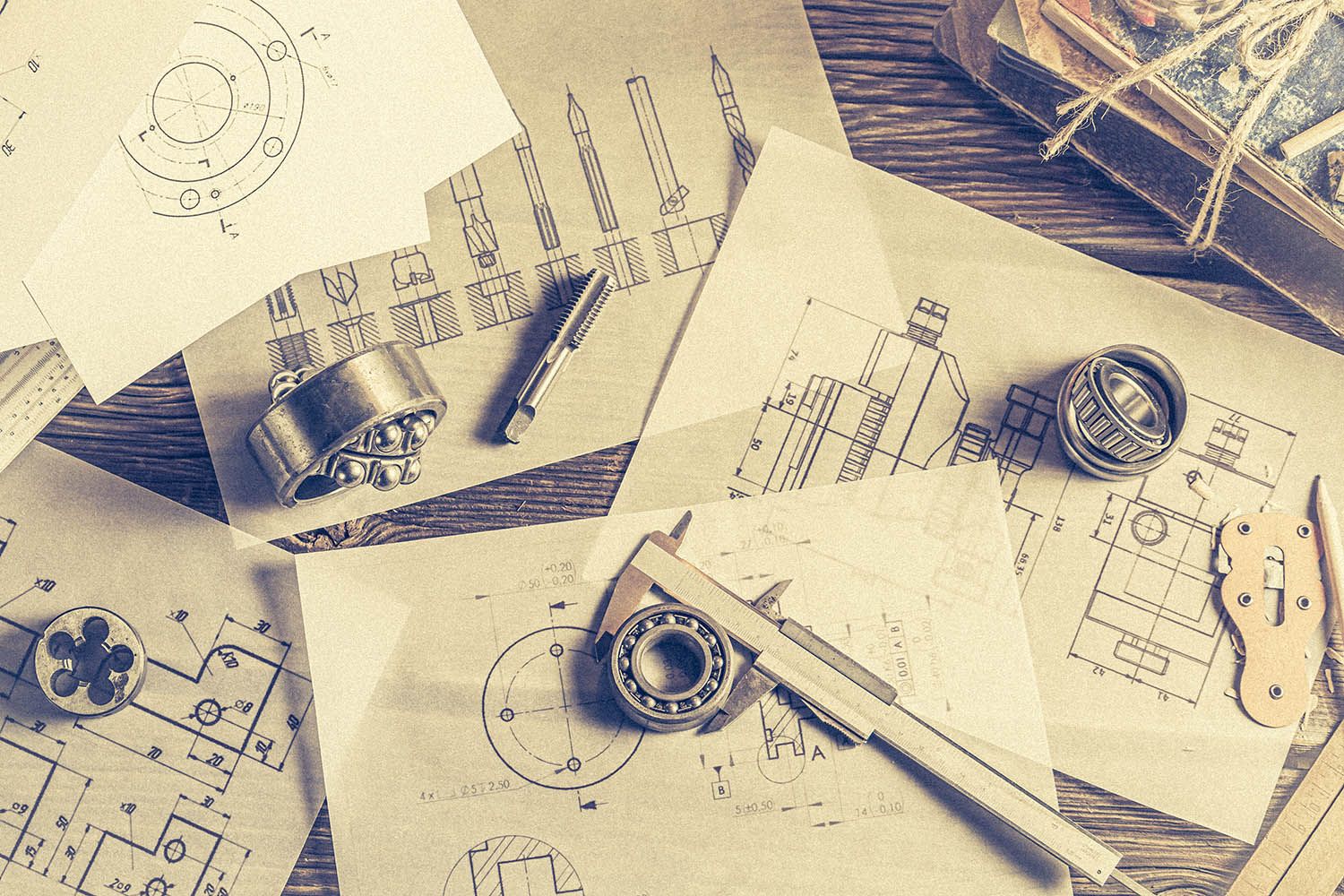

Есть разные методики:

- Вычисления по установленным алгоритмам. Так, если выясняется скорость резания при фрезеровании, формула позволит узнать её достоверно, учтя другие исходные условия.

- Справочная информация. Это специальные разработанные специалистами таблицы, в которых указываются главные параметры работы станков для отдельных типов металлообработки и проводимых операций, для различных материалов, для разных видов и диаметров фрез. На многих заводах, использующих полуавтоматические и автоматические фрезерные станки стандартных моделей, применяются именно справочники.

- Специальные программы. Например, если рассчитываются режимы резания при фрезеровании на станках с ЧПУ, таблица может быть дополнена или полностью заменена специальным установленным на оборудовании программным обеспечением. Такое ПО, то есть система CAM или CAD вычислит всё самостоятельно по сложному алгоритму. Этот подход сводит к нулю вероятность допущения ошибок. Оператор указывает исходные сведения, и система после расчётов автоматически настраивает станок, оснащённый числовым программным управлением, то есть ЧПУ.

Расчёт режимов резания при фрезеровании: самые важные параметры

Параметры резания входят в целый комплекс характеристик, которые задаются для металлообрабатывающего станка до его запуска. Они должны соответствовать действующим стандартам, установленным требованиям, используемому технологическому маршруту или карте, типу операции, виду и размеру фрезы, а также составу, размерам и конфигурации заготовки.

Главные параметры – это:

- Глубина. Она измеряется в миллиметрах (мм), характеризует толщину снимаемого за один проход слоя. Подбор осуществляется с учётом припуска на металлообработку. Под последним понимается слой, убираемый для достижения необходимого качества.

- Ширина. Под нею понимается расстояние между соприкасающимися с заготовкой режущими кромками. То есть это ширина срезаемого поверхностного слоя.

- Скорость. Это длина пути, проделываемого в течение одной минуты наиболее удалённой от центра оси вращения точкой кромки зубца.

- Частота вращения шпинделя при фрезеровании. Она предполагает количество оборотов, проделываемых за одну минуту.

- Подача при фрезеровании. Она бывает трёх видов: на зуб, на оборот и минутная. В первом случае предполагается расстояние, которое рабочий инструмент либо заготовка преодолевает в течение поворота, совершаемого фрезой при одном шаге, то есть на угол между двумя располагающимися рядом зубьями. Подача на оборот описывает отрезок перемещения детали или инструмента за период каждого полного оборота, сделанного фрезой. Минутная характеризует расстояние, преодолеваемое рабочим элементом либо обрабатываемым изделием в течение одной минуты резания.

- Время воздействия. Единица его измерения – минуты. Такой параметр задаётся не всегда, так как не относится к категории важных. Но важно знать допустимое время обработки, если процесс длительный и протекает на высокой скорости. В таком случае есть вероятность перегрева движущихся механизмов, для предотвращения которого нужно временно остановить операцию и возобновить после остывания. Но обычно риски перегрева минимизирует система охлаждения. Хотя она предусмотрена не во всех агрегатах. Также время влияет на общий срок выпуска партии металлоизделий.

Глубина

Выбор такого показателя зависит от типа выбранной фрезы, класса и модели оборудования, формы детали, необходимых конечных характеристик, а также от выполняемой операции.

Например, при точении под глубиной понимается толщина слоя материала, который убирается за один совершённый резцом проход. Для рассверливания, растачивания и обтачивания значение вычисляется таким образом: Г = (Дб – Дм)/2, где Г – это искомая глубина фрезерования, Дб – больший диаметр соприкосновения заготовки и фрезы, а Дм – меньший диаметр контакта.

Для сверления алгоритм иной: Г = Д/2, где буква Д обозначает диаметр формируемого отверстия.

Чтобы узнать объём срезаемого металла, нужно воспользоваться следующей формулой: О = (Гр*Шф*Пс)/1000. Тут: Гр – уже найденная и известная глубина резания, Шф – ширина фрезерования, а Пс – подача станочного стола.

Важно! Чем более высокоточной должна быть обработка, тем меньше глубина. При чистовой отделке показатель не превышает 1 мм. При черновой металлообработке он может достигать 7-8 миллиметров.

Ширина

Параметр нерегулируемый и являющийся константой, так как определяется диаметром фрезы. Поэтому ширину следует учитывать, выбирая инструмент. Значение можно найти в технических документах.

Мастер, зная точную ширину и габариты детали, может заблаговременно рассчитать нужное количество проходов. Иногда достаточно всего одного, если используется фреза диаметра, совпадающего с шириной зоны обработки.

Скорость

Если рассчитывается скорость резания фрезы, формула будет такой: С = Дф*Ко*π/1000. То есть для выяснения оптимального значения нужно сначала умножить диаметр фрезы (Дф) на количество оборотов (Ко), совершаемых за одну минуту шпинделем (то есть частоту его вращения), а также на постоянное число Пи, равное 3,14. Затем итоговый результат необходимо делить на 1000. Скорость измеряется в м/мин, то есть метрах в минуту.

Вращение шпинделя

Обороты шпинделя при фрезеровании зависят от заданного скоростного режима и измеряются в об/мин, то есть оборотах в минуту. Чтобы найти их количество, нужно выполнить расчёты таким образом:

Ош = 1000 * Ср/Дф, где Ош – искомое количество совершаемых за минуту оборотов, Ср – скорость, рекомендованная для операции с учётом характеристик детали и её материала, а Дф – диаметр фрезы. Также можно посмотреть рекомендованную частоту вращения в справочных таблицах.

Важно! Эксплуатация шпинделя на максимальных скоростях его вращения не рекомендована специалистами. Это чревато преждевременным износом, а также поломками станка.

Подача

Расчёт подачи выполняется по трём разным формулам, так как параметра три: на зуб, минутная и на оборот.

Первой выясняется подача на зуб при фрезеровании, формула поиска которой выглядит так: Пз = Сс/Чз*Ко. Тут: Сс – это скорость, с которой совершается подача стола фрезерующего агрегата, Чз – число зубцов, а Ко – найденное в предыдущей части текста количество совершаемых шпинделем оборотов. Измеряется подача на зуб в об/мин.

Далее рассчитывается подача на оборот при фрезеровании: По = Пз*Чз. Здесь Пз – уже найденная подача на зуб, а Чз – также известное количество зубцов.

Для минутной подачи нужно умножить количество всех зубцов на подачу на зуб и на число оборотов, проделываемых за 1 минуту шпинделем.

Время металлообработки

Если нужно узнать, в течение какого периода следует фрезеровать заготовку, то надо применить такую формулу: Вр = 1000*Ср / π*Дф, где Вр – определяемое время резания, Ср – скорость, π – постоянное равное 3,14 значение, а Дф – диаметр используемой фрезы.

Также есть другая формула, общая для всех типов металлообработки и позволяющая рассчитать машинное время, затрачиваемое станком без вмешательств оператора. Нужно умножить расчётную длину прохода инструмента на количество необходимых проходов, а потом найденный результат разделить на минутную подачу. Для расчёта длины прохода надо сложить длину обрабатываемой зоны, показатель перебега (диапазон – от 1 до 5 мм, учитывается диаметр фрезы), а также величину врезания применяемого инструмента.

Рекомендации

Напоследок несколько полезных советов:

- Многие производители фрез указывают для них рекомендованные режимы. Но не всегда они соответствуют действительности. Во-первых, не все компании-изготовители знакомы со спецификой фрезеровки и учитывают особенности материалов и конфигураций инструментов. Во-вторых, производитель может намеренно завышать значения, чтобы делать свою продукцию более привлекательной для покупателей и конкурентоспособной.

- При определении оптимальных условий учитываются эксплуатационные характеристики станка. Производитель может дать собственные рекомендации, разработанные с учётом возможностей агрегата, надёжности его механизмов и прочих особенностей. Указания изготовителя нужно учитывать.

- Разные металлы и даже их марки обрабатываются по-разному. Например, высоколегированная и высокоуглеродистая сталь обладает повышенной твёрдостью, что требует особого подхода к ней.

- Табличная справочная информация обычно указывается для исправных, обладающих стандартной стойкостью фрез и заготовок, а также для стандартных условий. При изменённых, не соответствующих единым требованиям исходных данных вводятся поправочные коэффициенты. Они определяются качеством, состоянием поверхности металла, другими моментами.

- Желательно сначала вычислить показатель по формуле, а потом итог сверить со справочными сведениями.

Заключение

Фрезеровку лучше доверить специалистам, которые используют современное оборудование, желательно станки с ЧПУ с точными настройками и автоматической установкой параметров. Также специалисты должны владеть соответствующими профильными знаниями.

Услуги фрезерной обработки оказывает компания Profbau. Мы работаем с разными металлами, тщательно рассчитываем режимы, добиваемся максимального соответствия форм и габаритов заготовок требованиям клиентам и общепринятым стандартам. Обратиться к нам для консультации или начала сотрудничества можно по телефону +7 (495) 138-25-25, через форму заявки на сайте, по электронной почте zakaz@profbau.ru или в мессенджере.